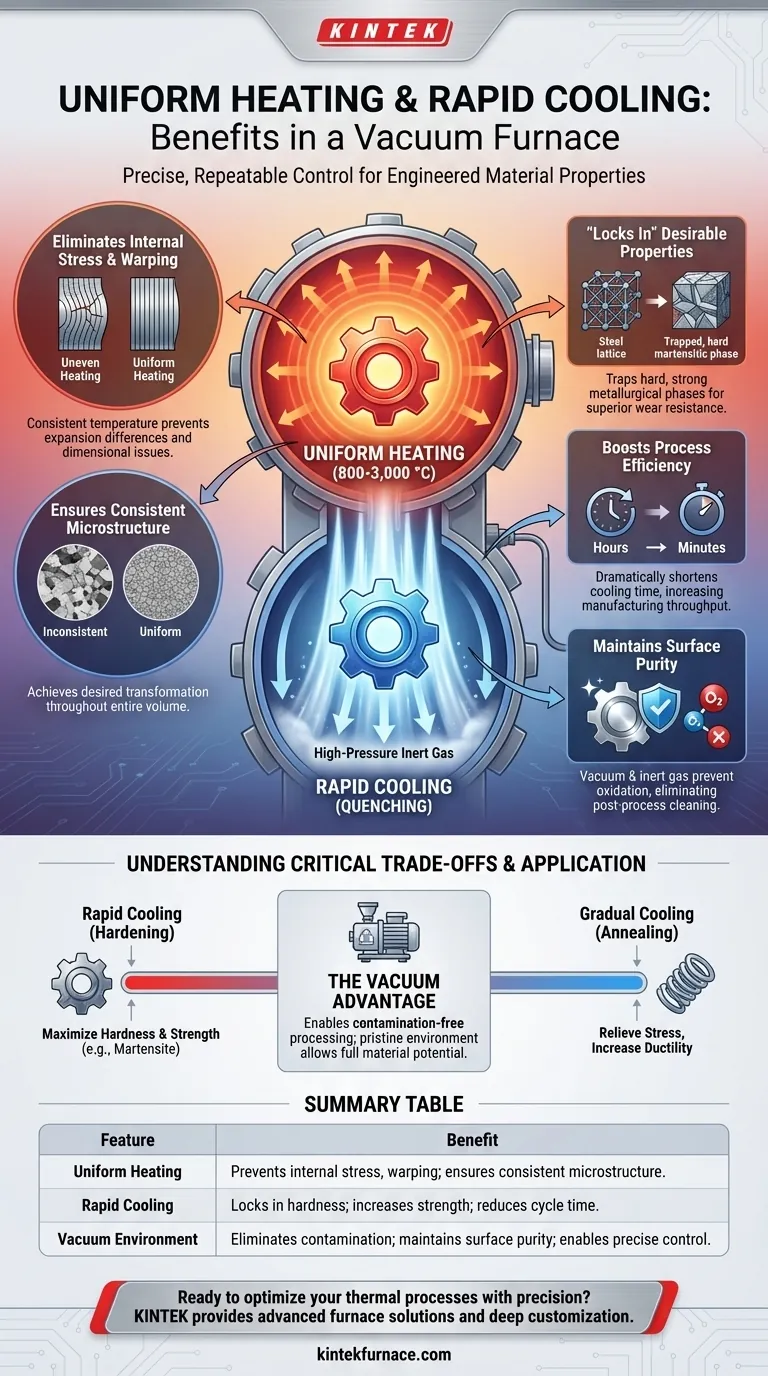

Dans un four à vide, le chauffage uniforme garantit que chaque partie d'un composant, quelle que soit sa forme ou son épaisseur, atteint la même température au même moment. Cette cohérence prévient les contraintes internes, la déformation et les défauts. Le refroidissement rapide, ou trempe, « fixe » ensuite les propriétés métallurgiques souhaitées obtenues pendant le chauffage tout en raccourcissant considérablement le temps total du processus pour une plus grande efficacité.

L'objectif principal de la combinaison du chauffage uniforme avec le refroidissement rapide est d'obtenir un contrôle précis et reproductible sur la microstructure finale d'un matériau. Cela permet d'ingénier des propriétés spécifiques telles que la dureté et la résistance, exemptes de la contamination et des incohérences qui affligent les fours atmosphériques conventionnels.

Le rôle du chauffage uniforme dans l'intégrité des matériaux

Le chauffage uniforme est la base pour obtenir des résultats prévisibles et de haute qualité. Il élimine les gradients thermiques – différences de température à travers une pièce – qui sont une source principale d'échec du processus.

Éliminer les contraintes internes et la déformation

Lorsque différentes sections d'une pièce chauffent à des vitesses différentes, elles se dilatent de manière inégale. Cela crée des contraintes internes qui peuvent entraîner une distorsion, une déformation ou même une fissuration.

En garantissant que l'ensemble du composant atteint une température uniforme (souvent dans une plage de 800 à 3 000 °C), un four à vide garantit que la dilatation est constante, préservant ainsi la précision dimensionnelle de la pièce.

Assurer une microstructure cohérente

Les propriétés d'un métal sont dictées par sa structure cristalline interne, connue sous le nom de microstructure. Les processus tels que le durcissement ou le recuit sont conçus pour manipuler cette structure.

Le chauffage uniforme garantit que la transformation souhaitée – comme la création d'un état entièrement austénitique avant le durcissement – se produit dans tout le volume du matériau. Cela empêche les points mous dans un composant durci ou les structures de grains incohérentes qui compromettent les performances.

La puissance du refroidissement rapide (trempe)

Une fois que le matériau est chauffé uniformément à la bonne température, la phase de refroidissement détermine ses propriétés finales. Le refroidissement rapide est un processus délibéré et contrôlé conçu pour atteindre des résultats spécifiques.

« Verrouiller » les propriétés souhaitables

Pour les processus tels que le durcissement, l'objectif est de refroidir le matériau si rapidement que la structure atomique n'a pas le temps de revenir à son état plus doux et plus stable.

Cette trempe rapide, utilisant généralement un gaz inerte à haute pression comme l'azote ou l'argon, piège une phase métallurgique dure et solide (par exemple, la martensite dans l'acier). C'est ainsi que les fours à vide modernes produisent des composants avec une résistance et une résistance à l'usure supérieures.

Améliorer l'efficacité du processus

Comparé aux méthodes de refroidissement lentes et conventionnelles, le refroidissement rapide peut réduire la partie refroidissement d'un cycle de four de plusieurs heures à quelques minutes.

Cette réduction significative du temps de cycle augmente directement le débit de fabrication et diminue les coûts opérationnels, rendant l'ensemble du processus plus économiquement efficace.

Maintenir la pureté de surface

L'environnement sous vide empêche l'oxydation pendant le chauffage. Le refroidissement rapide avec un gaz inerte garantit que la pièce reste dans une atmosphère contrôlée jusqu'à ce qu'elle ne soit plus assez chaude pour réagir avec l'air.

Ceci préserve la finition propre et brillante du composant et évite la nécessité d'un nettoyage post-processus, ce qui est souvent requis avec les fours traditionnels.

Comprendre les compromis critiques

Bien que le refroidissement rapide soit un outil puissant, il n'est pas universellement nécessaire. Le taux de refroidissement idéal dépend entièrement du résultat souhaité pour le matériau.

Refroidissement rapide par rapport au refroidissement progressif

Le refroidissement rapide (trempe) est utilisé pour maximiser la dureté et la résistance. Il induit intentionnellement un niveau de contrainte pour atteindre ces propriétés et est essentiel pour les processus de durcissement.

Le refroidissement progressif (recuit) est utilisé pour obtenir l'effet inverse. Un refroidissement lent et contrôlé permet aux contraintes internes de se soulager, ce qui donne un matériau plus doux, plus ductile et plus facile à usiner. Choisir le mauvais cycle peut ruiner le composant.

Le vide est le facteur habilitant

Ni le chauffage uniforme ni le refroidissement contrôlé ne seraient aussi efficaces sans le vide. Le principal avantage du four est de créer un environnement à basse pression qui empêche la contamination par l'oxygène et d'autres gaz.

Cet environnement vierge est ce qui permet au traitement thermique d'atteindre le plein potentiel du matériau sans introduire d'oxydes de surface ou d'autres impuretés qui dégradent son intégrité.

Comment appliquer cela à votre objectif

La combinaison spécifique des cycles de chauffage et de refroidissement est sélectionnée pour atteindre un objectif métallurgique précis.

- Si votre objectif principal est de maximiser la dureté et la résistance : Vous avez besoin d'un chauffage uniforme suivi d'une trempe très rapide pour fixer une microstructure dure et martensitique.

- Si votre objectif principal est de soulager les contraintes et d'augmenter la ductilité : Vous avez besoin d'un chauffage uniforme suivi d'un cycle de refroidissement lent et contrôlé, un processus connu sous le nom de recuit.

- Si votre objectif principal est de créer des joints propres et solides par brasage : Vous avez besoin d'un chauffage uniforme pour assurer que le métal d'apport s'écoule uniformément, suivi d'un cycle de refroidissement optimisé pour prévenir les contraintes dans les matériaux assemblés.

En fin de compte, maîtriser le traitement thermique dans un four à vide revient à utiliser un contrôle précis de la température et du temps pour dicter la forme et la fonction finales du matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage uniforme | Prévient les contraintes internes, la déformation et assure une microstructure cohérente |

| Refroidissement rapide | Fixe la dureté, augmente la résistance et réduit le temps de cycle |

| Environnement sous vide | Élimine la contamination, maintient la pureté de la surface et permet un contrôle précis |

Prêt à optimiser vos processus thermiques avec précision ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à chambre, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une qualité de matériau et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur