À la base, un four rotatif est un système mécanique finement réglé qui utilise une combinaison de rotation lente et d'une légère inclinaison gravitationnelle pour traiter les matériaux. Il se compose d'un grand tambour cylindrique rotatif monté sur des roulements ou des roues de support. Lorsque le tambour tourne, le matériau introduit par l'extrémité supérieure culbute et se mélange en se déplaçant lentement vers l'extrémité de décharge, garantissant que chaque particule est uniformément exposée à un environnement contrôlé et à haute température.

Un four rotatif n'est pas simplement un tube chauffé ; c'est un environnement de traitement dynamique. Sa conception mécanique – spécifiquement l'interaction entre la rotation et l'inclinaison – est délibérément conçue pour mélanger et faire avancer continuellement le matériau, garantissant une exposition uniforme à la chaleur pour déclencher une réaction chimique ou un changement de phase désiré.

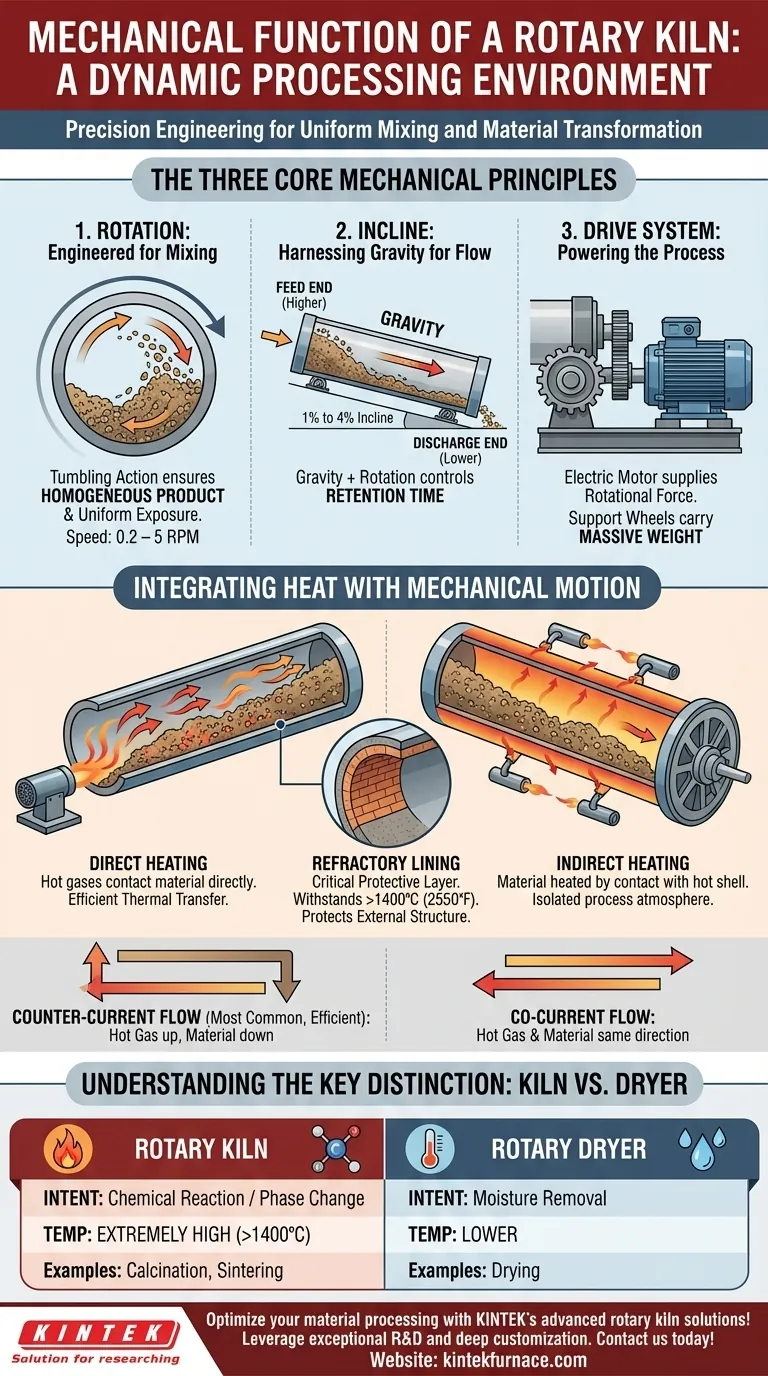

Les principes mécaniques fondamentaux

L'efficacité d'un four rotatif repose sur trois actions mécaniques fondamentales travaillant de concert : la rotation, l'inclinaison et le système d'entraînement qui les rend possibles.

Le tambour rotatif : conçu pour le mélange

La rotation lente et constante du corps cylindrique du four est sa caractéristique mécanique la plus critique. Ce mouvement, généralement entre 0,2 et 5 tours par minute (tr/min), force le matériau à l'intérieur à cascader, ou à culbuter.

Cette action de culbutage est essentielle pour obtenir un produit homogène. Elle expose continuellement de nouvelles surfaces du matériau à la source de chaleur, évitant les points chauds et garantissant que tout le lot est traité uniformément.

L'inclinaison : utiliser la gravité pour un écoulement contrôlé

Un four rotatif est toujours installé avec un léger angle, généralement entre 1% et 4% par rapport à l'horizontale. Cette inclinaison est un contrôle mécanique simple mais ingénieux.

Lorsque le tambour tourne, la gravité tire le matériau qui culbute de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure. La raideur de cette pente, combinée à la vitesse de rotation, dicte précisément le temps de rétention – combien de temps le matériau passe à l'intérieur du four.

Le système d'entraînement : alimenter le processus

L'ensemble du système est alimenté par un robuste groupe motopropulseur. Un moteur électrique fournit la force de rotation, qui est transférée au corps du four.

Le poids massif du tambour est supporté par des roulements ou une série de roues de support. Cet ensemble robuste est conçu pour un fonctionnement continu sous des contraintes thermiques et mécaniques extrêmes.

Intégration de la chaleur au mouvement mécanique

La conception mécanique du four existe pour soutenir son objectif thermique principal. La façon dont la chaleur est introduite et gérée est intrinsèquement liée à la structure physique du four.

Chauffage direct vs. indirect

Un four peut être chauffé de deux manières. Dans un four à chauffage direct, les gaz chauds d'un brûleur circulent directement à l'intérieur du tambour, entrant en contact avec le matériau.

Dans un four à chauffage indirect, le tambour est chauffé de l'extérieur. Le matériau à l'intérieur est chauffé par contact avec la paroi chaude de l'enveloppe, le maintenant isolé des gaz de combustion. Ceci est crucial lorsque l'atmosphère du processus doit être étroitement contrôlée.

Flux à contre-courant vs. à co-courant

Dans les fours à chauffage direct, la direction du flux gazeux est un choix de conception clé. La méthode la plus courante et la plus efficace thermiquement est le flux à contre-courant. Ici, le brûleur est à l'extrémité de décharge, et les gaz chauds remontent le four à contre-courant du mouvement descendant du matériau.

Moins courant est le flux à co-courant, où le gaz chaud entre à l'extrémité d'alimentation et se déplace dans la même direction que le matériau.

Le revêtement réfractaire : une couche protectrice critique

L'intérieur de l'enveloppe métallique du four est revêtu d'un revêtement réfractaire. Cette couche de briques ou de matériau moulable résistant à la chaleur est un composant mécanique critique.

Elle protège la structure externe en acier des températures internes extrêmes, qui peuvent souvent dépasser 1400°C (2550°F), empêchant ainsi la défaillance structurelle.

Comprendre la distinction clé : four vs. séchoir

Bien qu'ils semblent mécaniquement similaires, un four rotatif et un séchoir rotatif servent des objectifs fondamentalement différents, ce qui dicte leur conception et leur fonctionnement.

Le rôle de la température

Le principal facteur de différenciation est la température. Les séchoirs rotatifs fonctionnent à des températures plus basses avec le seul objectif d'éliminer l'humidité d'un matériau.

Les fours rotatifs, en revanche, utilisent des températures extrêmement élevées pour provoquer une réaction chimique ou un changement de phase. Cela inclut des processus comme la calcination, le frittage ou la désorption thermique, qui altèrent fondamentalement les propriétés du matériau.

La différence d'intention

Pensez-y de cette façon : un séchoir modifie l'état d'un matériau en éliminant l'eau. Un four modifie son identité chimique. Cette différence d'intention motive toutes les autres considérations de conception, du type de revêtement réfractaire à l'apport de chaleur et au temps de rétention requis.

Comment appliquer cela à votre processus

Comprendre ces principes mécaniques est essentiel pour sélectionner et faire fonctionner l'équipement adapté à votre objectif industriel.

- Si votre objectif principal est d'induire une réaction chimique ou un changement de phase : Vous avez besoin d'un four rotatif, car sa conception haute température et son temps de rétention contrôlé sont essentiels pour ces transformations.

- Si votre objectif principal est simplement d'éliminer l'humidité : Un séchoir rotatif à basse température est le choix le plus approprié et le plus économe en énergie.

- Si votre objectif principal est de maximiser l'efficacité thermique : Une conception de chauffage à contre-courant est généralement la configuration mécanique supérieure pour un four à chauffage direct.

En saisissant ces concepts fondamentaux, vous pouvez considérer le four rotatif non pas comme un appareil de chauffage brute, mais comme un instrument précis de transformation des matériaux.

Tableau récapitulatif :

| Composant mécanique | Fonction | Détails clés |

|---|---|---|

| Tambour rotatif | Mélange et culbute le matériau | 0,2-5 tr/min pour une exposition uniforme |

| Inclinaison | Contrôle le flux de matière par gravité | Pente de 1-4 % pour le temps de rétention |

| Système d'entraînement | Alimente la rotation | Moteur électrique avec roues de support |

| Méthode de chauffage | Applique la chaleur pour le traitement | Options de chauffage direct ou indirect |

| Revêtement réfractaire | Protège la structure de la chaleur élevée | Résiste à des températures >1400°C |

Optimisez votre traitement des matériaux avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs industriels !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises