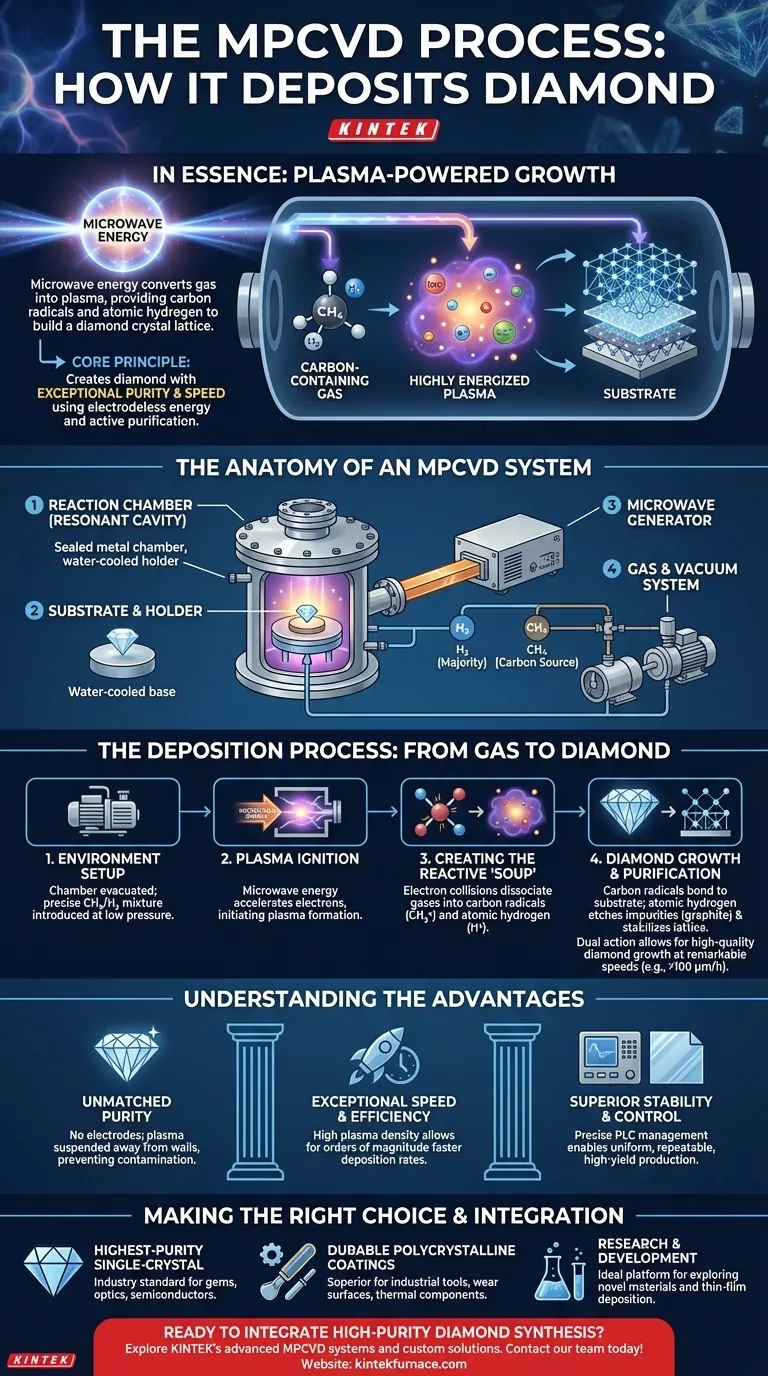

En substance, le processus de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) fait croître le diamant en utilisant de l'énergie micro-ondes focalisée pour convertir un gaz contenant du carbone en un plasma hautement énergisé. À l'intérieur d'une chambre à vide, ce plasma fournit les ingrédients atomiques spécifiques — à savoir les radicaux de carbone et l'hydrogène atomique — qui sont nécessaires pour construire un réseau cristallin de diamant couche par couche sur un substrat, tout en éliminant simultanément toute impureté non diamantifère.

Le principe fondamental du MPCVD n'est pas seulement de créer du diamant, mais de le créer avec une pureté et une vitesse exceptionnelles. Il y parvient en utilisant une énergie micro-ondes propre et sans électrodes pour générer un plasma précisément contrôlé qui dépose des atomes de carbone et purifie activement le film de diamant en croissance.

L'anatomie d'un système MPCVD

Pour comprendre le processus, vous devez d'abord comprendre les composants principaux de l'équipement. Chaque pièce remplit une fonction critique dans la création des conditions parfaites pour la croissance du diamant.

La chambre de réaction et le substrat

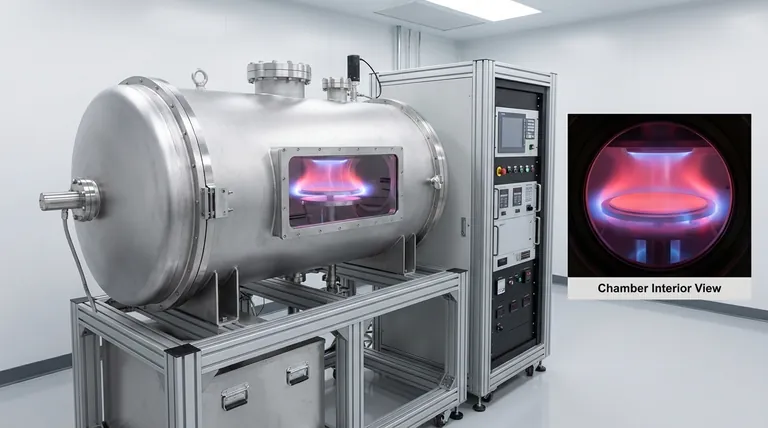

L'ensemble du processus se déroule dans une chambre de réaction scellée en acier inoxydable, souvent appelée cavité résonante. À l'intérieur, un substrat (une petite graine de diamant ou un autre matériau) est placé sur un support refroidi à l'eau. Ce substrat est la fondation sur laquelle le nouveau diamant va croître.

Le générateur de micro-ondes

Un générateur de micro-ondes de haute puissance, similaire en principe à un four à micro-ondes mais beaucoup plus puissant et précis, canalise l'énergie électromagnétique dans la chambre. Cette énergie est le moteur qui entraîne toute la réaction.

Le système de gaz et de vide

Un système sophistiqué de pompes élimine d'abord tout l'air de la chambre pour créer un vide ultra-élevé. Ensuite, un système de distribution de gaz introduit un mélange précis de gaz précurseurs — typiquement du méthane (CH₄) comme source de carbone et une majorité écrasante d'hydrogène (H₂).

Le processus de dépôt : du gaz au diamant

Une fois le système préparé, le processus de dépôt se déroule en une séquence précise de quatre étapes.

Étape 1 : Création de l'environnement idéal

La chambre est évacuée à basse pression, créant un environnement immaculé exempt de contaminants comme l'azote et l'oxygène. Le mélange de gaz source de carbone et d'hydrogène est ensuite introduit et maintenu à une pression spécifique et basse.

Étape 2 : Allumage du plasma

Le générateur de micro-ondes est activé, inondant la chambre d'énergie électromagnétique. Cette énergie ne chauffe pas directement le gaz. Au lieu de cela, elle capte les électrons libres dans le gaz et les accélère, les faisant osciller violemment.

Étape 3 : Création de la "soupe" réactive

Ces électrons hyper-énergisés entrent en collision avec les molécules de méthane et d'hydrogène gazeux. Ces collisions sont si puissantes qu'elles déchirent les molécules, un processus appelé dissociation, et arrachent davantage d'électrons, créant une réaction en chaîne d'ionisation. Le résultat est une boule lumineuse de plasma — un gaz surchauffé composé d'ions, d'électrons, de radicaux de carbone (comme CH₃•), et, de manière critique, d'hydrogène atomique (H•).

Étape 4 : Croissance et purification du diamant

Les radicaux contenant du carbone provenant du plasma descendent et se lient à la surface du substrat, formant la structure cristalline du diamant. Simultanément, l'hydrogène atomique abondant remplit deux fonctions critiques :

- Il grave préférentiellement tout atome de carbone qui se désaligne en une forme non diamantifère (comme le graphite).

- Il stabilise le réseau de diamant en terminant les liaisons "pendantes" à la surface de croissance, prévenant ainsi les défauts.

Cette double action de dépôt et de purification est ce qui permet au MPCVD de produire du diamant d'une qualité exceptionnellement élevée à des vitesses remarquables, certains systèmes atteignant des taux de croissance de plus de 100 µm/h.

Comprendre les avantages

Le MPCVD est largement considéré comme une méthode supérieure pour la synthèse du diamant pour plusieurs raisons clés qui découlent directement de sa conception.

Pureté inégalée

Parce que le plasma est généré par des micro-ondes, il n'y a pas d'électrodes à l'intérieur de la chambre qui pourraient s'éroder et contaminer le diamant. De plus, le plasma est suspendu au centre de la chambre, empêchant le contact avec les parois et assurant davantage la pureté du produit final.

Vitesse et efficacité exceptionnelles

La haute densité du plasma créé par les micro-ondes conduit à un environnement sursaturé d'espèces réactives. Cela permet des taux de dépôt qui sont des ordres de grandeur supérieurs à de nombreuses méthodes concurrentes, ce qui le rend commercialement viable pour la production de diamants industriels et de qualité gemme.

Stabilité et contrôle supérieurs

Les systèmes MPCVD modernes utilisent des contrôles PLC avancés pour gérer précisément le débit de gaz, la pression et la puissance des micro-ondes. Le processus est stable sur une large gamme de pressions et permet un dépôt uniforme sur de grandes surfaces, permettant des productions répétables et à haut rendement.

Faire le bon choix pour votre objectif

Comprendre les fondamentaux du MPCVD vous aide à décider où et comment appliquer cette technologie puissante.

- Si votre objectif principal est de créer des diamants monocristallins de la plus haute pureté : Le MPCVD est la norme industrielle incontestée pour les applications dans la production de gemmes, l'optique de haute performance et les semi-conducteurs de nouvelle génération.

- Si votre objectif principal est de produire des revêtements polycristallins durables : Le MPCVD offre une combinaison supérieure de vitesse, de qualité et de contrôle pour le revêtement d'outils industriels, de surfaces d'usure et de composants de gestion thermique.

- Si votre objectif principal est la recherche et le développement : La stabilité et la large fenêtre de fonctionnement du MPCVD en font une plateforme idéale pour explorer de nouveaux matériaux et repousser les limites du dépôt de films minces.

En fin de compte, le processus MPCVD représente une maîtrise de la physique des plasmas, permettant la création contrôlée de l'un des matériaux les plus extrêmes de la nature.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| 1. Configuration de l'environnement | Chambre évacuée, gaz précurseurs (CH₄/H₂) introduits. | Crée un environnement immaculé à basse pression pour la réaction. |

| 2. Allumage du plasma | L'énergie micro-ondes accélère les électrons dans le gaz. | Initie la réaction en chaîne menant à la formation du plasma. |

| 3. Dissociation du gaz | Les électrons énergétiques entrent en collision et brisent les molécules de gaz. | Crée un plasma réactif de radicaux de carbone et d'hydrogène atomique. |

| 4. Croissance et purification | Les radicaux de carbone se déposent sur le substrat ; l'hydrogène atomique grave le carbone non diamantifère. | Construit un réseau cristallin de diamant de haute pureté couche par couche. |

Prêt à intégrer la synthèse de diamant de haute pureté dans votre travail ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes MPCVD avancés et d'autres solutions de fours à haute température. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour la croissance de films de diamant monocristallins ou polycristallins.

Découvrez comment notre expertise peut faire progresser votre recherche ou votre production — contactez notre équipe dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- L'atmosphère réductrice peut-elle être remplacée par d'autres milieux gazeux ? Découvrez les solutions avancées d'ingénierie des surfaces

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Que signifie CVD et quelle est sa fonction principale ? Découvrez le dépôt en phase vapeur chimique de haute pureté

- Quelles sont les différences de qualité de film entre le PVD et le CVD ? Découvrez la meilleure méthode pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Débloquez la synthèse de diamant ultra-pur