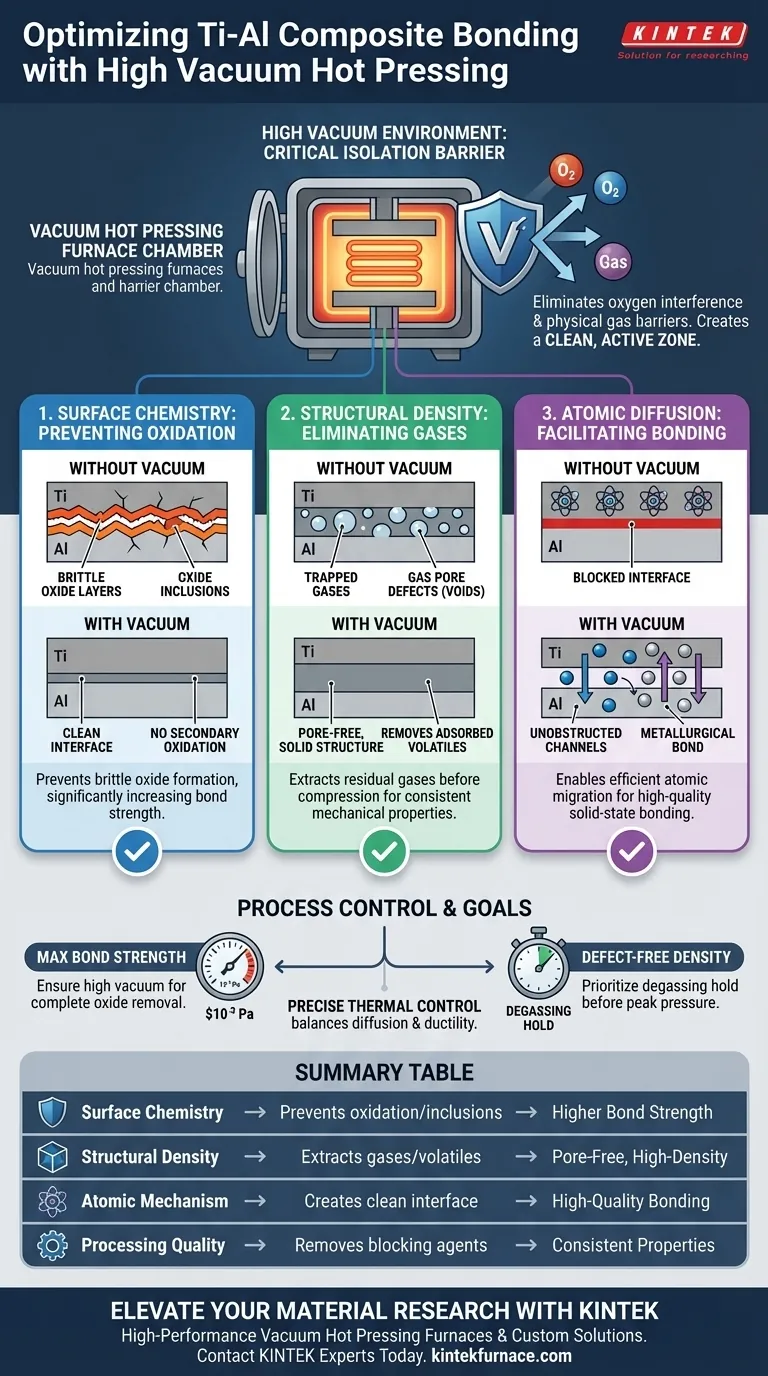

L'environnement de vide poussé agit comme une barrière d'isolation critique qui empêche la dégradation chimique des métaux réactifs pendant le traitement thermique. Dans le contexte des composites stratifiés Ti-Al, cet environnement remplit deux fonctions principales : il arrête la formation d'oxydes fragiles et élimine activement les gaz piégés qui créeraient autrement des vides structurels.

Idée clé : L'intégrité structurelle des composites Ti-Al dépend directement de la pureté de l'interface de liaison. L'environnement sous vide élimine l'interférence de l'oxygène et les barrières physiques de gaz, transformant la surface de contact en une zone propre et active qui permet aux atomes métalliques de diffuser librement et de former une liaison métallurgique de haute résistance.

Le rôle du vide dans la chimie de surface

Prévention de l'oxydation secondaire

Le titane et l'aluminium sont des métaux très actifs qui s'oxydent rapidement lorsqu'ils sont exposés à des températures élevées.

Sans vide, le chauffage de ces métaux entraîne la formation immédiate de couches d'oxyde fragiles à la surface des matières premières.

Le four de pressage à chaud sous vide isole ces métaux de l'oxygène, empêchant ainsi "l'oxydation secondaire" pendant la phase de chauffage.

Élimination des inclusions fragiles

Les oxydes sont des contaminants qui agissent comme des barrières à la liaison.

Si des couches d'oxyde sont autorisées à se former, elles sont piégées dans le composite sous forme d'inclusions d'oxyde.

Ces inclusions réduisent considérablement la résistance de la liaison interfaciale et peuvent servir de sites d'initiation de la défaillance du matériau.

Le rôle du vide dans la densité structurelle

Élimination des gaz adsorbés

Des quantités microscopiques de gaz sont souvent adsorbées à la surface des feuilles métalliques ou piégées entre les couches empilées.

Dans des conditions de pression normales, ces gaz seraient scellés à l'intérieur du composite lors de la compression.

L'environnement sous vide extrait ces gaz résiduels et impuretés volatiles avant que le matériau ne soit complètement comprimé, favorisant la fermeture des pores.

Prévention des défauts de pores gazeux

L'évacuation des gaz inter-couches est essentielle pour obtenir une densité de matériau élevée.

En éliminant ces substances volatiles, le processus évite la formation de défauts de pores gazeux (vides) au sein du composite final.

Cela garantit la production d'une structure stratifiée solide et sans fissures avec des propriétés mécaniques constantes.

Facilitation de la diffusion atomique

Création d'une interface propre

Le mécanisme fondamental de la liaison à l'état solide est la diffusion atomique : les atomes se déplacent d'un matériau à l'autre.

Ce processus nécessite une interface de contact propre et vierge pour fonctionner correctement.

L'environnement sous vide garantit que la surface reste exempte d'agents bloquants tels que les films d'oxyde ou les contaminants.

Canaux élémentaires sans obstruction

Lorsque l'interface est propre, elle crée des "canaux de diffusion élémentaires sans obstruction".

Cela permet aux atomes de titane et d'aluminium de migrer efficacement à travers la frontière.

Le résultat est une liaison métallurgique de haute qualité formée à des températures inférieures au point de fusion des métaux.

Comprendre les contraintes du processus

La nécessité d'un contrôle précis

Bien que l'environnement sous vide crée le *potentiel* d'une liaison parfaite, il ne garantit pas à lui seul les propriétés mécaniques.

Le vide crée une surface très active, prête pour la diffusion, mais cette activité doit être gérée.

Équilibrer diffusion et ductilité

Le vide permet une diffusion sans obstruction, mais l'épaisseur de la couche de diffusion doit toujours être contrôlée par la température et la pression.

Si la diffusion est trop agressive (permise par l'interface sous vide propre), le matériau peut former des composés intermétalliques excessifs.

Par conséquent, le vide est une condition préalable à la liaison, mais le contrôle thermique détermine l'équilibre final entre la résistance et la ductilité du matériau.

Faire le bon choix pour votre objectif

Si votre objectif principal est la résistance de liaison maximale :

- Assurez-vous que le niveau de vide atteint au moins $10^{-3}$ Pa pour garantir l'élimination complète des barrières d'oxyde, permettant un verrouillage atomique maximal.

Si votre objectif principal est une densité sans défaut :

- Privilégiez un cycle de vide qui comprend une "pause de dégazage" pour épuiser complètement les gaz adsorbés et les substances volatiles entre les couches avant d'appliquer la pression mécanique maximale.

L'environnement sous vide n'est pas seulement une mesure de protection ; c'est l'élément actif qui transforme des couches métalliques séparées en un composite unifié et performant.

Tableau récapitulatif :

| Catégorie d'effet | Impact du vide sur la liaison Ti-Al | Bénéfice résultant |

|---|---|---|

| Chimie de surface | Prévient l'oxydation secondaire et les inclusions fragiles | Résistance de liaison interfaciale plus élevée |

| Densité structurelle | Extrait les gaz adsorbés et élimine les substances volatiles | Composite sans pores et de haute densité |

| Mécanisme atomique | Crée une interface propre pour une diffusion sans obstruction | Liaison métallurgique de haute qualité |

| Qualité du traitement | Élimine les agents bloquants tels que les films d'oxyde | Propriétés mécaniques constantes |

Élevez votre recherche de matériaux avec KINTEK

Obtenir la liaison métallurgique Ti-Al parfaite nécessite plus que de la chaleur ; cela nécessite un environnement sous vide sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de pressage à chaud sous vide, des systèmes Muffle, Tube et CVD haute performance conçus pour éliminer les contaminants et maximiser la diffusion atomique. Que vous ayez besoin d'une solution standard ou d'un système personnalisé pour vos besoins uniques, nos fours de laboratoire haute température offrent le contrôle de précision dont vos composites ont besoin.

Prêt à éliminer les défauts et à augmenter la densité des matériaux ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi utiliser le pressage à chaud sous vide (VHP) pour les céramiques de ZnS ? Obtenir une transparence IR et une résistance mécanique supérieures

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages d'une presse à chaud ? Obtenez des résultats professionnels et durables

- Comment un système de frittage par plasma d'étincelles (SPS) se compare-t-il aux fours traditionnels pour les céramiques Al2O3-TiC ?

- Quels sont les avantages du SPS par rapport au pressage à chaud pour le Ti-6Al-4V/HA ? Maximiser la bioactivité avec le frittage rapide

- Quels sont les principaux avantages de l'utilisation d'équipements de presse à chaud sous vide dans la fabrication ? Obtenez une qualité et des performances de matériaux supérieures

- Comment les conditions de température et de pression dans un four de pressage à chaud sous vide facilitent-elles la densification des AMC ?

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité