L'avantage principal de l'utilisation d'un four de pressage à chaud sous vide (VHP) pour les céramiques de sulfure de zinc (ZnS) réside dans sa capacité à découpler la densification de la croissance des grains. En appliquant simultanément une pression mécanique (jusqu'à 20 MPa) et un vide poussé ($10^{-3}$ mtorr) à environ 1020°C, le VHP force le matériau à atteindre une densité proche de la théorie à des températures nettement inférieures à celles du frittage sans pression, éliminant ainsi efficacement les micropores qui détruisent la transparence infrarouge.

Point clé L'obtention de la transparence optique dans les céramiques nécessite une microstructure sans pores, mais les températures élevées provoquent généralement la croissance des grains, réduisant la résistance. Le VHP résout ce problème en utilisant la force mécanique, et pas seulement la chaleur, pour piloter la densification. Cela permet de produire du ZnS avec une transmission infrarouge et une résistance mécanique supérieures, sans les charges thermiques extrêmes requises par les méthodes sans pression.

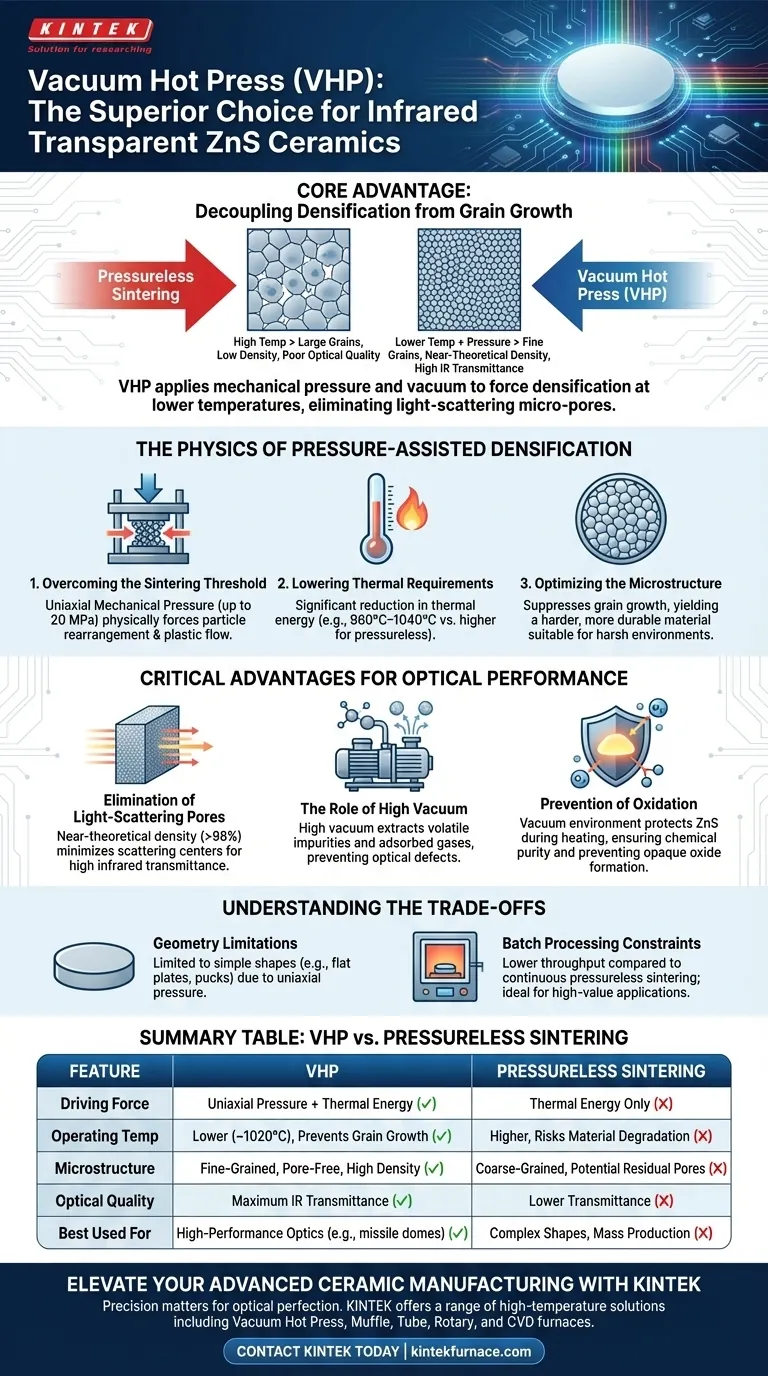

La physique de la densification assistée par pression

Surmonter le seuil de frittage

Dans le frittage sans pression, la densification repose entièrement sur l'énergie thermique pour diffuser les atomes et fermer les espaces entre les particules. Cela nécessite des températures extrêmement élevées. Le VHP introduit une force motrice externe : la pression mécanique uniaxiale (typiquement autour de 15–20 MPa). Cette pression force physiquement les particules à se réarranger et à subir un écoulement plastique, fermant mécaniquement les vides entre elles.

Réduire les exigences thermiques

Comme la pression mécanique assiste le processus, l'énergie thermique requise est considérablement réduite. Le VHP permet au ZnS de se fritter efficacement à des températures modérées (par exemple, 960°C–1040°C). Le frittage sans pression nécessiterait des températures plus élevées pour atteindre une densité similaire, ce qui entraîne souvent une dégradation du matériau ou des changements microstructuraux incontrôlés.

Optimiser la microstructure

La combinaison de températures plus basses et de pression mécanique donne une microstructure à grains fins. En évitant la chaleur excessive du frittage sans pression, le VHP supprime la croissance des grains. Ceci est crucial car les gros grains peuvent réduire la résistance mécanique de la céramique. Le VHP produit un matériau plus dur et plus durable, adapté aux environnements difficiles, tels que les dômes de missiles.

Avantages critiques pour les performances optiques

Élimination des pores diffusant la lumière

Pour qu'une céramique soit transparente dans le spectre infrarouge, elle doit être pratiquement exempte de porosité. Même les pores microscopiques agissent comme des centres de diffusion, bloquant la transmission de la lumière. Le VHP exerce une force de densification qui expulse les pores résiduels que le frittage sans pression laisse souvent derrière lui. Il en résulte une densité de matériau proche de la théorie (par exemple, >98%), ce qui se traduit directement par une transmission infrarouge élevée.

Le rôle du vide poussé

La température et la pression sont soutenues par un environnement de vide poussé ($10^{-3}$ mtorr ou mieux). Ce vide est essentiel pour extraire les impuretés volatiles et les gaz adsorbés piégés dans les interstices de la poudre. Sans le vide, ces gaz seraient piégés à l'intérieur des pores en voie de fermeture, empêchant une densification complète et provoquant des défauts optiques.

Prévention de l'oxydation

Le ZnS est sensible à l'oxydation à haute température, ce qui crée des oxydes opaques qui ruineraient la transparence. L'environnement sous vide protège le matériau pendant le cycle de chauffage, garantissant que la pureté chimique du sulfure de zinc est maintenue tout au long du processus de densification.

Comprendre les compromis

Limitations géométriques

Bien que le VHP offre des propriétés matérielles supérieures, il applique la pression de manière uniaxiale (par le haut et par le bas). Cela limite généralement les géométries des pièces à des formes simples comme des plaques plates, des disques ou des pastilles. La fabrication directe de composants complexes et de forme proche de la forme finale est difficile avec le VHP par rapport au frittage sans pression ou à d'autres méthodes comme le pressage isostatique à chaud (HIP).

Contraintes de traitement par lots

Le VHP est intrinsèquement un processus discontinu. L'équipement doit être chargé, évacué, chauffé, pressé, refroidi et déchargé pour chaque cycle. Cela entraîne généralement un débit inférieur à celui des fours de frittage sans pression continus, rendant le VHP mieux adapté aux applications de haute valeur et de haute performance qu'à la production de masse de produits de base.

Faire le bon choix pour votre objectif

Pour déterminer si le VHP est la voie de fabrication appropriée pour votre application spécifique de ZnS, considérez vos priorités de performance :

- Si votre objectif principal est la transmittance optique : Le VHP est supérieur car la combinaison du vide et de la pression crée la structure sans pores et de haute densité nécessaire pour minimiser la diffusion de la lumière infrarouge.

- Si votre objectif principal est la durabilité mécanique : Le VHP est le choix optimal car il atteint une densité complète tout en supprimant la croissance des grains, produisant des céramiques plus dures et plus résistantes que les méthodes sans pression.

- Si votre objectif principal est la géométrie complexe : Vous devrez peut-être tenir compte du fait que le VHP produit des formes simples qui nécessitent un usinage post-processus, contrairement au frittage sans pression qui peut accueillir des formes de corps verts plus complexes.

Résumé : Le VHP remplace efficacement l'énergie thermique par l'énergie mécanique, vous permettant de fabriquer des céramiques de ZnS optiquement claires et mécaniquement robustes sans les effets d'épaississement des grains du frittage sans pression à haute température.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Frittage sans pression |

|---|---|---|

| Force motrice | Pression uniaxiale + Énergie thermique | Énergie thermique uniquement |

| Température de fonctionnement | Plus basse (~1020°C) ; empêche la croissance des grains | Plus élevée ; risque de dégradation du matériau |

| Microstructure | À grains fins, sans pores, haute densité | À gros grains, pores résiduels potentiels |

| Qualité optique | Transmission IR maximale | Transmission plus faible due à la diffusion |

| Idéal pour | Optiques haute performance (par exemple, dômes de missiles) | Formes complexes, production de masse |

Élevez votre fabrication de céramiques avancées avec KINTEK

La précision est essentielle lorsque votre objectif est la perfection optique. Fort de R&D et de fabrication expertes, KINTEK propose une gamme complète de solutions à haute température, notamment des systèmes de pressage à chaud sous vide, des fours muflés, tubulaires, rotatifs et CVD.

Que vous augmentiez la production d'optiques infrarouges ou que vous développiez des matériaux de nouvelle génération, nos systèmes personnalisables vous garantissent d'atteindre la densité et la microstructure exactes dont votre application a besoin.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les étapes du processus de frittage par pressage à chaud ? Atteindre une densité et des performances matérielles supérieures

- Quels sont les avantages du SPS par rapport au pressage à chaud pour le Ti-6Al-4V/HA ? Maximiser la bioactivité avec le frittage rapide

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quels sont les principaux avantages du SPS industriel par rapport au pressage à chaud sous vide pour le Ti-6Al-4V ? Obtenir une microstructure supérieure

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Quel rôle joue un système de frittage par plasma pulsé (SPS) dans la préparation de matériaux massifs Al0.3CoCrFeNiMo0.75 ?

- Quelles sont les fonctions du compactage à haute pression et du processus de durcissement à 500°C ? Atteindre la stabilité cible

- Qu'est-ce qu'une presse sous vide et pourquoi est-elle importante dans la fabrication moderne ? Obtenez un collage et une précision impeccables