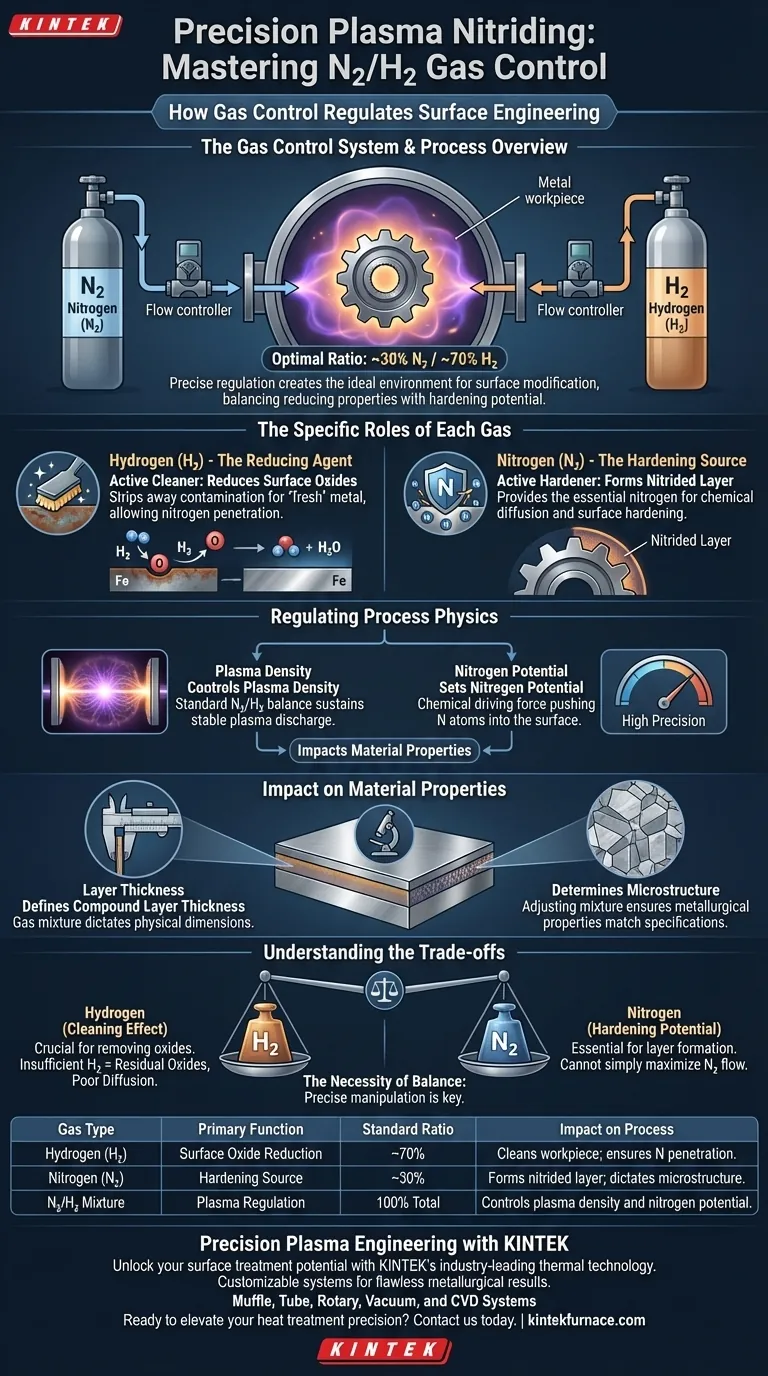

Le système de contrôle des gaz en nitruration plasma fonctionne en mesurant précisément le débit et le rapport d'azote (N2) et d'hydrogène (H2) dans la chambre à vide. Cette régulation vise généralement un mélange spécifique, tel que 30 % d'azote et 70 % d'hydrogène, pour créer l'environnement optimal de modification de surface.

En équilibrant les propriétés réductrices de l'hydrogène avec le potentiel de durcissement de l'azote, le système permet un contrôle fin de la densité du plasma et du potentiel d'azote, dictant directement l'épaisseur et la qualité de la couche de composé finale.

Les rôles spécifiques de chaque gaz

L'hydrogène comme agent réducteur

L'hydrogène (H2) agit comme le nettoyant actif du processus. Sa fonction principale est de réduire les oxydes de surface qui existent naturellement sur la pièce.

En éliminant ces oxydes, l'hydrogène garantit que la surface métallique est chimiquement "fraîche". Cette préparation est essentielle pour permettre à l'azote de pénétrer efficacement le matériau.

L'azote comme source de durcissement

L'azote (N2) est l'ingrédient actif de durcissement. Il sert de source directe pour la couche nitrurée qui se forme sur le composant.

Sans un apport précis d'azote, la diffusion chimique nécessaire pour durcir la surface ne peut pas se produire.

Régulation de la physique du processus

Contrôle de la densité du plasma

Le système de contrôle des gaz utilise le rapport N2/H2 pour manipuler l'environnement physique dans la chambre. La modification du mélange affecte directement la densité du plasma.

Une base opérationnelle courante est un mélange de 30 % d'azote et 70 % d'hydrogène. Le maintien de cet équilibre spécifique est nécessaire pour soutenir une décharge de plasma stable adaptée au traitement.

Gestion du potentiel d'azote

Au-delà de la densité, le rapport de gaz établit le potentiel d'azote. Cette variable détermine la force motrice chimique qui pousse les atomes d'azote dans la surface de l'acier.

Une haute précision du système de contrôle des gaz permet aux opérateurs de régler le potentiel exact requis pour l'alliage spécifique traité.

Impact sur les propriétés du matériau

Définition de l'épaisseur de la couche

La régulation de ces gaz est le levier principal pour contrôler les dimensions physiques du traitement. Le mélange de gaz spécifique dicte l'épaisseur de la couche de composé.

Détermination de la microstructure

Le rapport de gaz n'affecte pas seulement la profondeur de la couche, mais aussi sa formation. Un contrôle précis permet d'ajuster la microstructure du composé fer-azote.

Cette capacité garantit que les propriétés métallurgiques finales correspondent aux spécifications d'ingénierie de la pièce.

Comprendre les compromis

La nécessité de l'équilibre

Bien que l'azote soit nécessaire au durcissement, vous ne pouvez pas simplement maximiser le débit d'azote. Si le rapport d'hydrogène est trop faible, l'effet nettoyant est compromis.

Le risque d'oxydes résiduels

Un hydrogène insuffisant entraîne des oxydes de surface non réduits. Ces oxydes agissent comme une barrière, empêchant une diffusion uniforme de l'azote et résultant en une couche de composé incohérente ou défectueuse.

Faire le bon choix pour votre objectif

Pour appliquer cela à votre processus spécifique, considérez les priorités opérationnelles suivantes :

- Si votre objectif principal est l'activation de surface : Privilégiez le maintien d'un rapport d'hydrogène suffisant (souvent près de 70 %) pour assurer la réduction complète des oxydes de surface.

- Si votre objectif principal est la spécification de la couche : Ajustez finement le débit d'azote pour modifier le potentiel d'azote, ce qui altérera directement l'épaisseur et la microstructure de la couche de composé.

La manipulation précise du rapport N2/H2 est le facteur déterminant pour passer d'un simple traitement thermique à une ingénierie de surface de haute précision.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Rapport standard | Impact sur le processus |

|---|---|---|---|

| Hydrogène (H2) | Réduction des oxydes de surface | ~70 % | Nettoie la pièce ; assure la pénétration de l'azote. |

| Azote (N2) | Source de durcissement | ~30 % | Forme la couche nitrurée ; dicte la microstructure. |

| Mélange N2/H2 | Régulation du plasma | 100 % total | Contrôle la densité du plasma et le potentiel d'azote. |

Ingénierie plasma de précision avec KINTEK

Libérez tout le potentiel de vos traitements de surface avec la technologie thermique de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours haute température de laboratoire—tous entièrement personnalisables pour répondre à vos besoins uniques en matière de régulation des gaz.

Que vous affiniez l'équilibre N2/H2 pour des composants aérospatiaux ou que vous développiez la nitruration industrielle, nos systèmes offrent la stabilité et le contrôle requis pour des résultats métallurgiques impeccables.

Prêt à améliorer la précision de votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée avec notre équipe d'ingénieurs.

Guide Visuel

Références

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un débitmètre massique est-il essentiel dans la méthode du traceur ? Données de précision pour le débit de gaz de pyrolyse

- Pourquoi un tube de quartz est-il sélectionné comme récipient d'échantillon pour la mesure de l'émissivité ? Avantages du chauffage par micro-ondes de précision

- Quel est le rôle des ferrures d'étanchéité spécialisées dans les expériences de chauffage ? Assurer l'isolation hermétique et la pureté

- Pourquoi la technologie des chicanes de rayonnement internes (IRB) est-elle utilisée dans la conception des moules ? Améliorer la qualité de la solidification directionnelle

- Pourquoi utiliser des creusets en MgO de haute pureté à 1400°C ? Isolation chimique sécurisée et intégrité des données dans la désulfuration

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Comment les débitmètres massiques de haute précision contribuent-ils à la formation de structures de super-réseau ? Maîtrise du CVD 2D

- Pourquoi un évaporateur rotatif sous vide est-il nécessaire pour le dépôt en phase liquide de nanosheets ? Amélioration des performances de la cathode