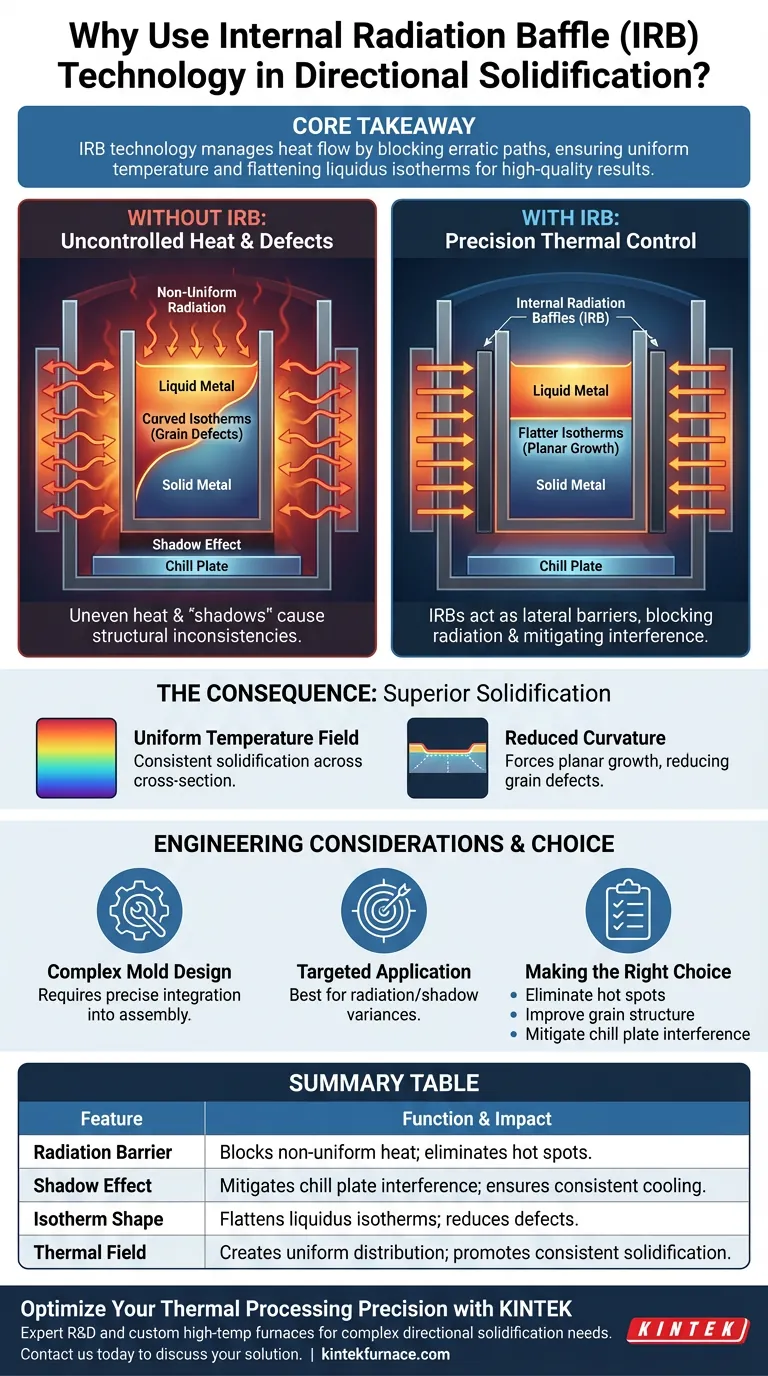

La technologie des chicanes de rayonnement internes (IRB) est essentielle pour gérer avec précision la dynamique du flux de chaleur dans les environnements de four complexes. En intégrant des barrières thermiques latérales directement dans l'assemblage du moule, cette technologie bloque le rayonnement non uniforme des éléments chauffants et atténue les interférences thermiques causées par la plaque de refroidissement. Il en résulte un environnement thermique contrôlé, essentiel pour une solidification directionnelle de haute qualité.

Idée clé Dans les processus de solidification complexes, une répartition inégale de la chaleur provoque des incohérences structurelles. La technologie IRB résout ce problème en obstruant physiquement les chemins de chaleur erratiques, aplatissant efficacement les isothermes du liquidus pour assurer une distribution uniforme de la température dans tout le moule.

La mécanique du contrôle thermique

Gestion du rayonnement non uniforme

La fonction principale d'une chicane de rayonnement interne est d'agir comme une barrière thermique latérale.

Les éléments chauffants de four standard émettent souvent un rayonnement de manière inégale, créant des points chauds ou des gradients thermiques incohérents. L'IRB bloque efficacement ce rayonnement thermique non uniforme avant qu'il n'affecte le matériau en cours de solidification.

Atténuation de l'« effet d'ombre »

Dans la solidification directionnelle, la plaque de refroidissement — utilisée pour extraire la chaleur du métal — peut involontairement créer des interférences connues sous le nom d'effet d'ombre.

Ce phénomène est particulièrement problématique dans les sections supérieures d'un moule. La technologie IRB modifie la conception du moule pour réduire cette interférence, isolant la coulée des « ombres » thermiques perturbatrices projetées par le matériel de refroidissement.

La conséquence : des isothermes plus plats

Réduction de la courbure

L'objectif ultime de l'utilisation des IRB est de modifier la forme des isothermes du liquidus (la frontière entre le métal liquide et solide).

Dans une configuration standard, ces isothermes présentent souvent une courbure significative, ce qui peut entraîner des défauts de grains. Les IRB réduisent considérablement cette courbure, forçant le front de solidification à rester plan.

Champs de température uniformes

En bloquant la variance du rayonnement externe et en gérant l'influence de la plaque de refroidissement, les IRB créent une distribution uniforme du champ de température.

Cette uniformité garantit que le métal se solidifie de manière cohérente sur toute la section transversale du moule, plutôt que de refroidir de manière inégale de l'extérieur vers l'intérieur.

Considérations d'ingénierie

Complexité de la conception du moule

Bien qu'efficace, la mise en œuvre de la technologie IRB nécessite de modifier l'assemblage du moule standard.

Les ingénieurs doivent tenir compte de l'espace physique occupé par ces chicanes et s'assurer qu'elles sont correctement positionnées pour intercepter des chemins de chaleur spécifiques sans obstruer les opérations nécessaires du moule.

Application ciblée

Les IRB sont une solution spécifique pour les variances thermiques basées sur le rayonnement et l'ombre.

Ils sont plus efficaces lorsque la cause première du défaut est une interférence du flux de chaleur externe (provenant des éléments chauffants ou des plaques de refroidissement). Ils ne corrigent peut-être pas les problèmes découlant uniquement de la composition de l'alliage ou des taux de coulée.

Faire le bon choix pour votre processus

Pour déterminer si la technologie IRB est nécessaire pour votre application spécifique, tenez compte de vos objectifs thermiques :

- Si votre objectif principal est d'éliminer les points chauds : Utilisez les IRB pour bloquer le rayonnement non uniforme émis directement par les éléments chauffants du four.

- Si votre objectif principal est la cohérence de la structure des grains : Mettez en œuvre les IRB pour aplatir la courbure des isothermes du liquidus, en particulier dans les régions supérieures du moule.

- Si votre objectif principal est d'atténuer les interférences de la plaque de refroidissement : Utilisez cette technologie pour réduire l'effet d'ombre qui déforme le champ thermique.

En intégrant des chicanes de rayonnement internes, vous transformez un environnement thermique variable en un champ précis et uniforme propice à une solidification directionnelle supérieure.

Tableau récapitulatif :

| Caractéristique | Fonction de la technologie IRB | Impact sur la solidification |

|---|---|---|

| Barrière de rayonnement | Bloque la chaleur non uniforme des éléments chauffants du four | Élimine les points chauds et les variations thermiques |

| Effet d'ombre | Atténue les interférences de la plaque de refroidissement | Assure un refroidissement cohérent dans les régions supérieures du moule |

| Forme de l'isotherme | Aplatit la courbure des isothermes du liquidus | Réduit les défauts de grains et assure une croissance planaire |

| Champ thermique | Crée une distribution uniforme de la température | Favorise une solidification cohérente sur toute la section transversale |

Optimisez la précision de votre traitement thermique avec KINTEK

Obtenir une structure de grain parfaite nécessite plus que de simples températures élevées — cela nécessite un contrôle thermique absolu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisés pour vos besoins les plus complexes en matière de solidification directionnelle. Que vous gériez des conceptions de moules complexes ou que vous cherchiez à éliminer les interférences thermiques, notre équipe d'ingénierie est prête à fournir l'équipement spécialisé dont votre recherche a besoin.

Prêt à améliorer la cohérence de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but du nettoyage des substrats de MgO pour la croissance de ScN ? Optimisez la qualité de votre film épitaxial

- Qu'est-ce qui fait des creusets en alumine de haute pureté le choix privilégié pour la synthèse du BZT ? Assurer la pureté et la stabilité thermique

- Quelles sont les raisons d'utiliser un matériau d'alumine de haute pureté pour les tubes de réaction dans un four à chute ? - Guide

- Quel est le rôle clé d'un creuset en graphite dans le processus de distillation sous vide pour la purification du magnésium ? Essentiel pour des résultats de haute pureté

- Quels sont les rôles des débitmètres et des régulateurs de débit numériques dans les systèmes pneumatiques ? Améliorer la précision et les tests

- Quelles industries peuvent bénéficier de l'utilisation de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de vide propres et efficaces

- Quelle est la fonction des nacelles en céramique à haute teneur en alumine ? Assurer la pureté dans la synthèse du catalyseur I-NC

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données