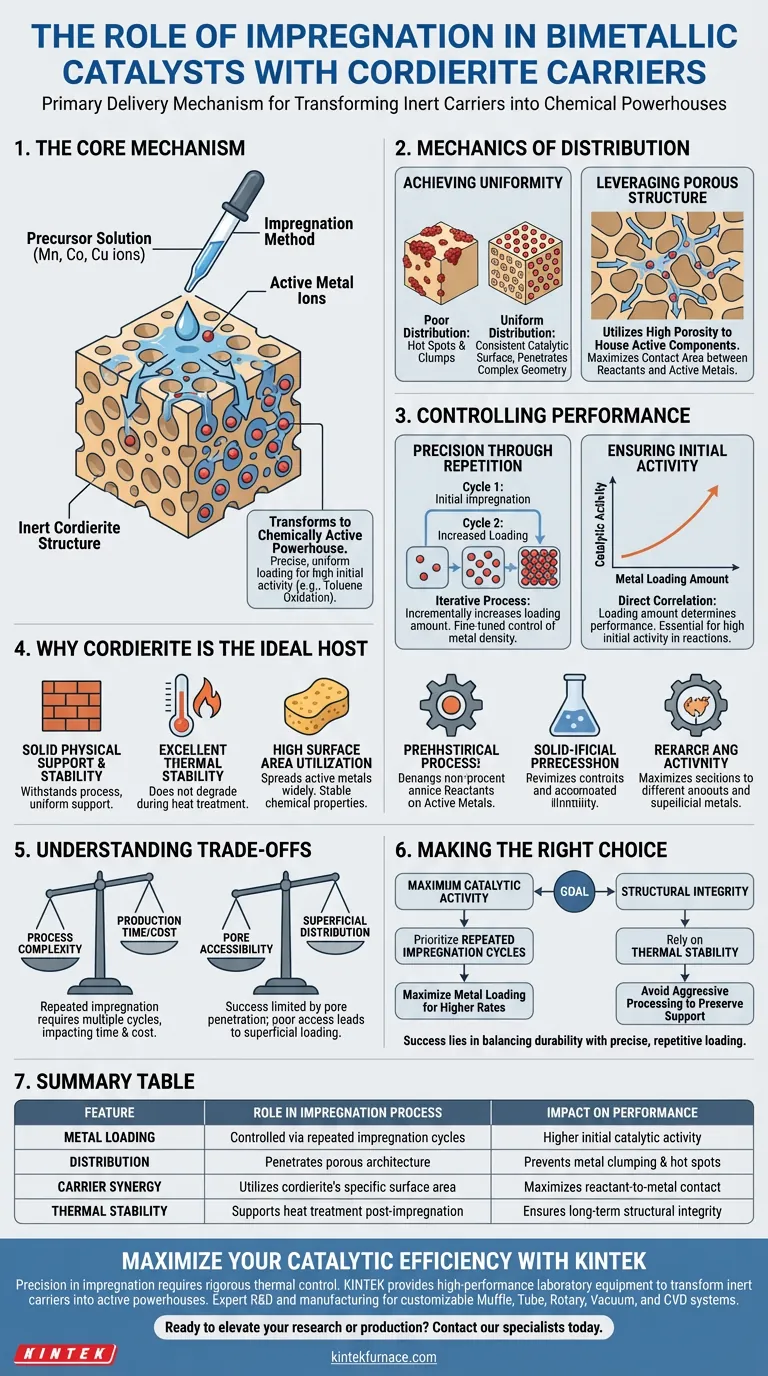

La méthode d'imprégnation fonctionne comme le principal mécanisme de livraison pour introduire les composants métalliques actifs dans un support en cordiérite. C'est le processus spécifique utilisé pour absorber les solutions précurseurs contenant des ions — tels que le manganèse, le cobalt ou le cuivre — et les ancrer profondément dans l'architecture poreuse du support. En gérant ce processus, vous déterminez la distribution et la densité ultimes du catalyseur bimétallique.

L'objectif principal de la méthode d'imprégnation est de transformer la structure inerte de la cordiérite en une centrale chimiquement active. Elle permet un chargement précis et uniforme des ions métalliques, ce qui est essentiel pour assurer l'activité initiale élevée requise pour des réactions telles que l'oxydation du toluène.

La mécanique de la distribution

Atteindre l'uniformité

L'objectif principal de l'imprégnation est une distribution uniforme. L'application simple de métal sur la surface est insuffisante pour une catalyse de haute performance.

La méthode garantit que les solutions précurseurs pénètrent la géométrie complexe du support. Cela évite les "points chauds" ou les amas de métal, créant une surface catalytique cohérente.

Exploiter la structure poreuse

La cordiérite est précieuse en raison de sa structure poreuse. La méthode d'imprégnation utilise cette porosité pour loger les composants actifs.

En imprégnant la solution dans ces pores, la méthode maximise la surface de contact entre les réactifs et les métaux actifs.

Contrôler les performances du catalyseur

Précision par la répétition

Une seule passe n'est souvent pas suffisante pour obtenir la puissance catalytique souhaitée. La référence souligne l'importance de l'imprégnation répétée.

Ce processus itératif vous permet d'augmenter progressivement la quantité de chargement des composants métalliques actifs. Il vous donne un contrôle précis sur la quantité exacte de métal déposée sur la surface.

Assurer l'activité initiale

La quantité de chargement est directement corrélée aux performances. En contrôlant le chargement par imprégnation, vous assurez l'activité initiale du catalyseur.

Ceci est spécifiquement noté comme étant efficace pour des applications telles que l'oxydation du toluène, où une activité chimique soutenue est requise.

Pourquoi la cordiérite est l'hôte idéal

Support physique et stabilité

La méthode d'imprégnation repose sur la capacité du support à résister au processus. La cordiérite fournit un support physique solide et uniforme.

Son excellente stabilité thermique garantit qu'elle ne se dégrade pas pendant le traitement thermique souvent requis après l'imprégnation.

Utilisation de la surface spécifique

La cordiérite est choisie pour son utilisation élevée de la surface spécifique. La méthode d'imprégnation exploite cette caractéristique pour répartir les métaux actifs aussi largement que possible.

De plus, ses propriétés chimiques stables empêchent les réactions indésirables entre le support et les solutions précurseurs pendant la phase d'imprégnation.

Comprendre les compromis

Complexité du processus

Bien qu'efficace, l'exigence d'imprégnation répétée introduit de la complexité. L'obtention de quantités de chargement élevées n'est pas instantanée.

Cela nécessite plusieurs cycles pour accumuler la densité nécessaire de composants actifs, ce qui peut impacter le temps de production et le coût.

Dépendance de l'accessibilité des pores

Le succès de la méthode est strictement limité par la structure poreuse de la cordiérite.

Si la solution ne peut pas pénétrer efficacement dans les pores, la distribution restera superficielle, annulant les avantages de la surface interne du support.

Faire le bon choix pour votre objectif

Pour optimiser votre catalyseur bimétallique, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est l'activité catalytique maximale : Privilégiez les cycles d'imprégnation répétés pour maximiser la quantité de chargement des ions manganèse, cobalt ou cuivre pour des taux d'oxydation plus élevés.

- Si votre objectif principal est l'intégrité structurelle : Appuyez-vous sur la stabilité thermique de la cordiérite et évitez les processus agressifs qui pourraient compromettre le support physique du matériau.

Le succès réside dans l'équilibre entre la durabilité du support en cordiérite et le chargement précis et répétitif des métaux actifs.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus d'imprégnation | Impact sur les performances |

|---|---|---|

| Chargement de métal | Contrôlé par des cycles d'imprégnation répétés | Activité catalytique initiale plus élevée |

| Distribution | Pénètre l'architecture poreuse | Évite les amas de métal et les points chauds |

| Synergie du support | Utilise la surface spécifique de la cordiérite | Maximise le contact réactif-métal |

| Stabilité thermique | Supporte le traitement thermique post-imprégnation | Assure l'intégrité structurelle à long terme |

Maximisez votre efficacité catalytique avec KINTEK

La précision de l'imprégnation nécessite un contrôle thermique rigoureux. KINTEK fournit l'équipement de laboratoire haute performance nécessaire pour transformer les supports inertes en centrales chimiques actives. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques de synthèse de catalyseurs.

Prêt à améliorer votre recherche ou votre production ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Quel est le but de l'utilisation de bouteilles d'azote et de débitmètres ? Assurer une récupération supérieure de fibre de carbone

- Quelles sont les fonctions spécifiques d'un mélange gazeux H2/Ar à 5 % en flux ? Maîtriser la réduction thermique des nanoparticules

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pendant le broyage à billes ? Protégez la pureté de votre alliage nanocristallin

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Quel rôle joue un récipient sous pression fermé lors de la carbonatation du gamma-C2S ? Accélérer la minéralisation

- Pourquoi un dessiccateur sous vide est-il utilisé pour la conservation des extraits de pelures de fruits ? Protéger les composés bioactifs

- Quel est le but du revêtement des électrodes en aluminium avec Au80Pd20 ? Amélioration de la précision dans la caractérisation des nanoparticules

- Quelle est l'importance des restaurations dentaires ? Restaurer la fonction et prévenir le déclin de la santé bucco-dentaire