Le chauffage industriel à température moyenne fait référence aux procédés qui fonctionnent approximativement entre 250°C et 750°C (480°F à 1380°F). Les exemples clés comprennent le traitement thermique des métaux par recuit et soulagement des contraintes, ainsi que la fusion et le remodelage des plastiques et de certains métaux non ferreux pour la coulée.

La distinction essentielle des procédés à température moyenne est leur capacité à modifier fondamentalement la structure interne ou l'état physique d'un matériau — comme ramollir un métal ou faire fondre un plastique — sans atteindre les températures extrêmes nécessaires pour liquéfier l'acier industriel ou piloter des réactions chimiques à haute énergie.

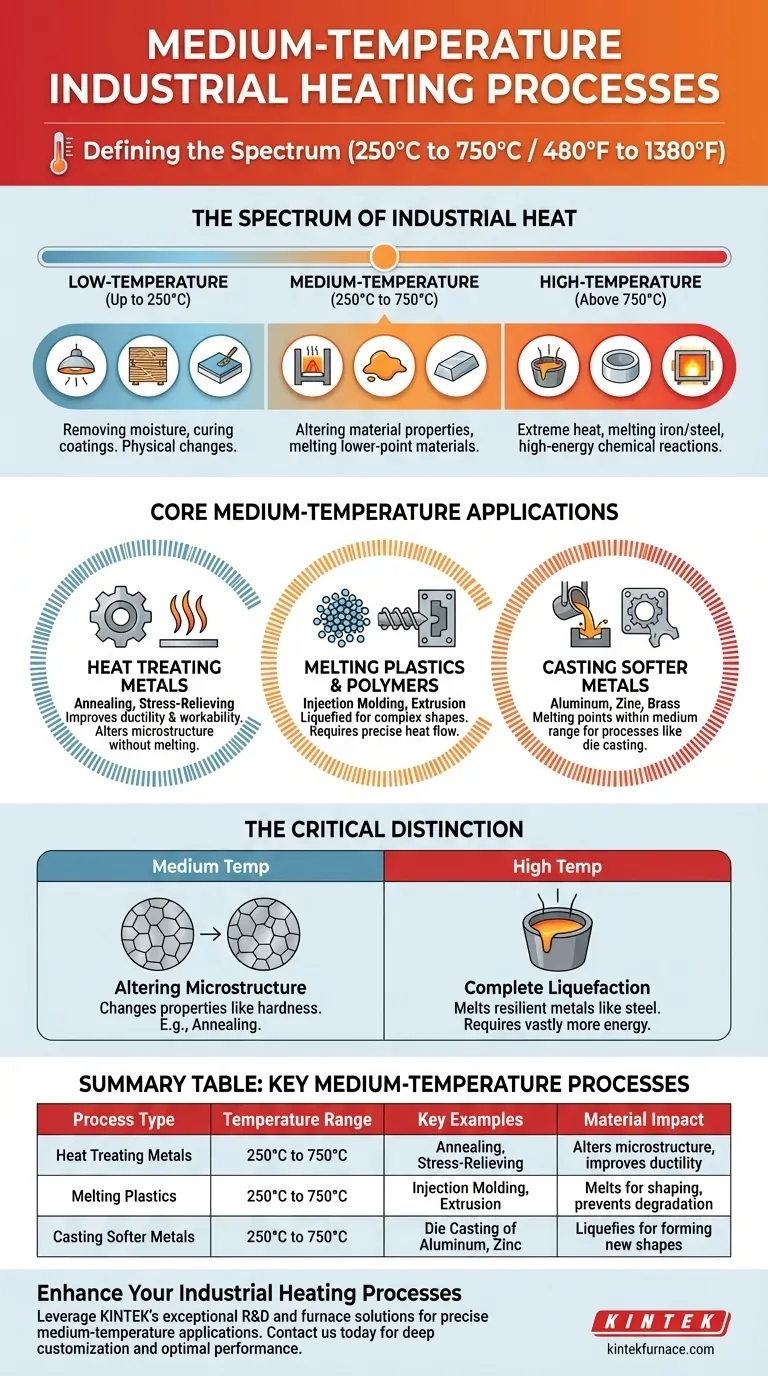

Le Spectre de la Chaleur Industrielle

Le chauffage industriel n'est pas un concept unique, mais un spectre. Les procédés sont classés en fonction de la température requise pour obtenir une transformation souhaitée dans un matériau.

Procédés à Basse Température (Jusqu'à 250°C)

Ces procédés impliquent généralement l'élimination de l'humidité ou le durcissement des revêtements. Les exemples courants comprennent le séchage du bois, le durcissement de la peinture et la préparation des produits alimentaires. L'objectif est un changement physique, pas structurel.

Procédés à Température Moyenne (250°C à 750°C)

C'est la plage où les propriétés fondamentales d'un matériau peuvent être modifiées. La chaleur est suffisamment intense pour altérer la structure cristalline des métaux ou faire fondre les polymères et les métaux tendres, constituant le foyer de cette discussion.

Procédés à Haute Température (Au-dessus de 750°C)

Réservée aux tâches les plus énergivores, cette plage comprend la fusion et la coulée du fer et de l'acier, la création de matériaux avancés comme les céramiques, et la facilitation de réactions chimiques spécifiques qui ne se produisent qu'à des chaleurs extrêmes.

Applications Clés à Température Moyenne Expliquées

Les exemples fournis pour le travail à température moyenne se répartissent en deux catégories principales : modifier les solides existants ou créer de nouvelles formes à partir de matériaux ayant des points de fusion plus bas.

Traitement Thermique des Métaux

Le recuit et le soulagement des contraintes sont des procédés cruciaux qui améliorent la maniabilité et la durabilité d'un métal. Au lieu de faire fondre le métal, ils le chauffent à une température précise pour soulager les contraintes internes créées pendant la fabrication, rendant le matériau plus tendre et moins cassant. C'est une application classique à température moyenne.

Fusion des Plastiques et Polymères

La plupart des plastiques industriels fondent bien dans la plage de 250°C à 750°C. Cela leur permet d'être liquéfiés pour le moulage par injection, l'extrusion ou la coulée en formes complexes. Le procédé nécessite suffisamment de chaleur pour assurer une bonne fluidité du matériau, mais pas trop pour que le polymère ne se dégrade pas.

Coulée de Métaux Plus Tendres

Bien que l'acier nécessite des températures élevées pour fondre, de nombreux autres métaux courants ne le nécessitent pas. L'aluminium, le zinc et certains alliages de laiton ont des points de fusion qui tombent directement dans la plage de température moyenne, ce qui les rend idéaux pour les procédés de coulée tels que la fonderie sous pression sans nécessiter de fours à haute température.

La Distinction Critique : Température Moyenne vs. Haute Température

La frontière entre le travail à température moyenne et à haute température peut sembler floue, car des termes comme « traitement thermique » et « coulée » sont utilisés dans les deux cas. La différence clé réside dans le matériau et le résultat souhaité.

Modification d'une Microstructure vs. Liquéfaction Complète

Le traitement thermique à température moyenne, comme le recuit, modifie la structure cristalline interne d'un métal pour en changer les propriétés. Le traitement thermique à haute température peut faire de même mais à des niveaux plus extrêmes, tandis que la coulée à haute température implique la liquéfaction complète de métaux résistants comme le fer et l'acier.

Le Rôle du Matériau

La classification dépend entièrement des propriétés du matériau. Par exemple, la coulée de zinc (point de fusion 420°C) est un procédé à température moyenne. En revanche, la coulée d'acier (point de fusion ~1370°C) est sans équivoque un procédé à haute température. L'action est la même, mais l'énergie requise est très différente.

Faire le Bon Choix pour Votre Objectif

Utilisez ces directives pour classer correctement vos besoins de chauffage industriel.

- Si votre objectif principal est d'améliorer la ductilité du métal sans le faire fondre : Vous travaillez dans la plage de température moyenne avec des procédés tels que le recuit ou le soulagement des contraintes.

- Si votre objectif principal est de façonner des pièces à partir de plastiques ou d'aluminium : Vos opérations de moulage ou de coulée se situent en plein dans le domaine de la température moyenne.

- Si votre objectif principal est de faire fondre l'acier ou de créer des céramiques : Vous êtes passé dans la catégorie haute température, qui exige des équipements et des protocoles de sécurité différents.

Comprendre où se situe votre procédé sur le spectre thermique est l'étape fondamentale pour atteindre un contrôle précis des matériaux et une efficacité opérationnelle.

Tableau Récapitulatif :

| Type de Procédé | Plage de Température | Exemples Clés | Impact sur le Matériau |

|---|---|---|---|

| Traitement Thermique des Métaux | 250°C à 750°C | Recuit, Soulagement des Contraintes | Modifie la microstructure, améliore la ductilité |

| Fusion des Plastiques | 250°C à 750°C | Moulage par Injection, Extrusion | Fait fondre pour le façonnage, prévient la dégradation |

| Coulée de Métaux Tendres | 250°C à 750°C | Coulée sous Pression de l'Aluminium, du Zinc | Liquéfie pour former de nouvelles formes |

Prêt à améliorer vos procédés de chauffage industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez thermiquement des métaux, fondiez des plastiques ou couliez des métaux plus tendres, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler le succès de vos opérations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique