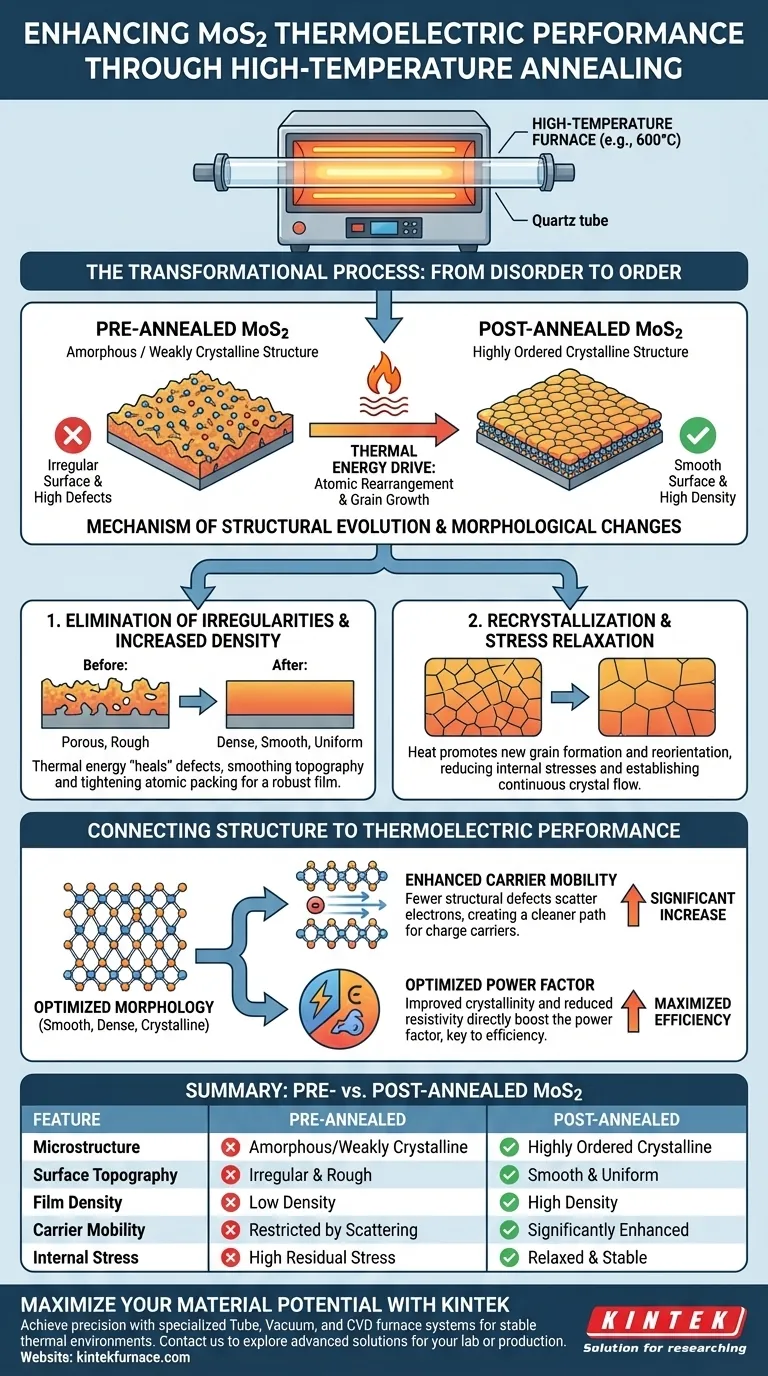

Le processus de recuit modifie la morphologie du MoS2 en exploitant la haute énergie thermique pour favoriser le réarrangement atomique et la croissance des grains. Cette transformation élimine les microstructures de surface irrégulières, résultant en un film mince beaucoup plus lisse et plus dense.

Idée clé Le traitement thermique convertit les films de disulfure de molybdène d'un état amorphe ou faiblement cristallin en une structure hautement ordonnée. Ce raffinement morphologique réduit la diffusion des électrons, améliorant directement la mobilité des porteurs et le facteur de puissance, qui sont les métriques définissant l'efficacité thermoélectrique.

Le mécanisme de l'évolution structurelle

Énergie thermique et réarrangement atomique

Dans un four à haute température, généralement autour de 600°C, l'énergie thermique fournie agit comme un catalyseur pour le changement structurel.

Cette énergie force les atomes du film de MoS2 à se libérer de leurs positions initiales, souvent désordonnées.

Une fois mobilisés, ces atomes se réarrangent pour former une structure de réseau ordonnée, plus stable énergétiquement.

Recristallisation et croissance des grains

Le processus fait passer le matériau d'un état amorphe ou faiblement cristallin vers une phase cristalline robuste.

La chaleur favorise la formation de nouveaux grains et permet aux grains existants de se réorienter.

Cette croissance et cette réorientation sont essentielles pour réduire les contraintes internes et établir un flux cristallin continu dans tout le film.

Changements morphologiques spécifiques

Élimination des irrégularités de surface

Avant le recuit, les films de MoS2 présentent souvent des microstructures irrégulières qui peuvent entraver les performances.

Le processus de recuit "guérit" efficacement ces défauts, lissant la topographie du film.

Augmentation de la densité du film

Alors que les grains grossissent et que les atomes s'installent dans un réseau ordonné, l'empilement global du matériau se resserre.

Cela se traduit par un film mince plus dense, structurellement plus robuste que le précurseur avant recuit.

Relier la structure à la performance

Amélioration de la mobilité des porteurs

L'élimination des irrégularités physiques et l'augmentation de la douceur de la surface créent un chemin "plus propre" pour les porteurs de charge.

Avec moins de défauts structurels pour diffuser les électrons, la mobilité des porteurs augmente considérablement.

Optimisation du facteur de puissance

Le facteur de puissance est une métrique composite essentielle pour les performances thermoélectriques.

En optimisant la morphologie microscopique — spécifiquement grâce à une meilleure cristallinité et une résistivité réduite — le processus de recuit augmente directement ce facteur de puissance.

Comprendre la nécessité du contrôle

L'importance d'un environnement contrôlé

Bien que la chaleur soit le moteur, l'environnement doit être strictement réglementé, souvent à l'aide d'un four à tube de quartz.

Un contrôle précis de la température est nécessaire pour faciliter la recristallisation sans dégrader le matériau.

Gestion des contraintes internes

Un recuit approprié ne fait pas que faire grossir les grains ; il détend le matériau.

Le réarrangement des grains réduit les contraintes internes du métal, empêchant les défaillances mécaniques ou les fissures qui pourraient interrompre la continuité électrique.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité du recuit pour votre application spécifique de MoS2, considérez ce qui suit :

- Si votre objectif principal est la conductivité électrique : Privilégiez les températures qui maximisent la taille et la continuité des grains pour minimiser la résistivité.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le programme de recuit permet un temps suffisant pour la relaxation des contraintes internes afin d'éviter la fissuration du film.

En contrôlant strictement l'évolution thermique de la microstructure, vous transformez le MoS2 d'un matériau désordonné en un composant thermoélectrique haute performance.

Tableau récapitulatif :

| Caractéristique | MoS2 avant recuit | MoS2 après recuit |

|---|---|---|

| Microstructure | Amorphe / Faiblement cristallin | Cristallin hautement ordonné |

| Topographie de surface | Irrégulière et rugueuse | Lisse et uniforme |

| Densité du film | Faible densité | Haute densité |

| Mobilité des porteurs | Restreinte par la diffusion | Significativement améliorée |

| Contrainte interne | Forte contrainte résiduelle | Détendue et stable |

Maximisez le potentiel de votre matériau avec KINTEK

Prêt à atteindre la précision dans le traitement de vos films minces de MoS2 ? Contactez-nous dès aujourd'hui pour découvrir nos solutions avancées.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de fours spécialisés à tube, sous vide et CVD conçus pour fournir les environnements thermiques stables et le contrôle précis de la température nécessaires à une croissance optimale des grains et à la relaxation des contraintes. Que vous meniez des recherches ou que vous augmentiez la production, nos fours haute température personnalisables permettent aux laboratoires et aux fabricants industriels de transformer des matériaux désordonnés en composants thermoélectriques haute performance. Laissez notre expertise piloter votre succès.

Guide Visuel

Références

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les fours sous vide et la protection par gaz argon sont-ils nécessaires pour les monolithes MXene ? Assurer la densité et l'intégrité chimique

- Quels sont les principaux paramètres techniques des fours de frittage sous pression sous vide ? Spécifications clés pour les matériaux avancés

- Pourquoi la sublimation sous vide est-elle préférée à la recristallisation pour le MTO ? Obtenir du méthyltrioxorhénium de haute pureté

- Quels types de matériaux sont couramment traités dans un four de traitement thermique sous vide ? Améliorez les performances grâce à un traitement thermique vierge.

- Quel est l'objectif d'un four de frittage sous vide ? Créer des pièces haute performance avec une pureté supérieure

- Pourquoi les fours sous vide sont-ils importants dans l'aérospatiale ? Essentiel pour des composants de haute résistance et purs

- Quels facteurs doivent être pris en compte lors du choix entre un four à sole et un four sous vide ? Perspectives clés pour votre laboratoire

- Comment un four sous vide contribue-t-il au raffinage et au dégazage des bains d'alliages ? Amélioration de la pureté et de la densité des métaux