En bref, l'utilisation du vide pour la fusion des métaux transforme fondamentalement le processus d'une réaction chimique avec l'atmosphère en un changement d'état purement physique. Cet environnement contrôlé prévient l'oxydation, élimine les gaz dissous et les impuretés volatiles, et assure la plus haute pureté et performance possibles du matériau final.

Déplacer le processus de fusion dans un vide n'est pas une optimisation mineure ; c'est une décision stratégique pour atteindre un contrôle absolu. Cela permet la production de matériaux avec un niveau de pureté et des propriétés spécifiques qui sont simplement inatteignables lorsqu'ils sont fondus en présence d'air.

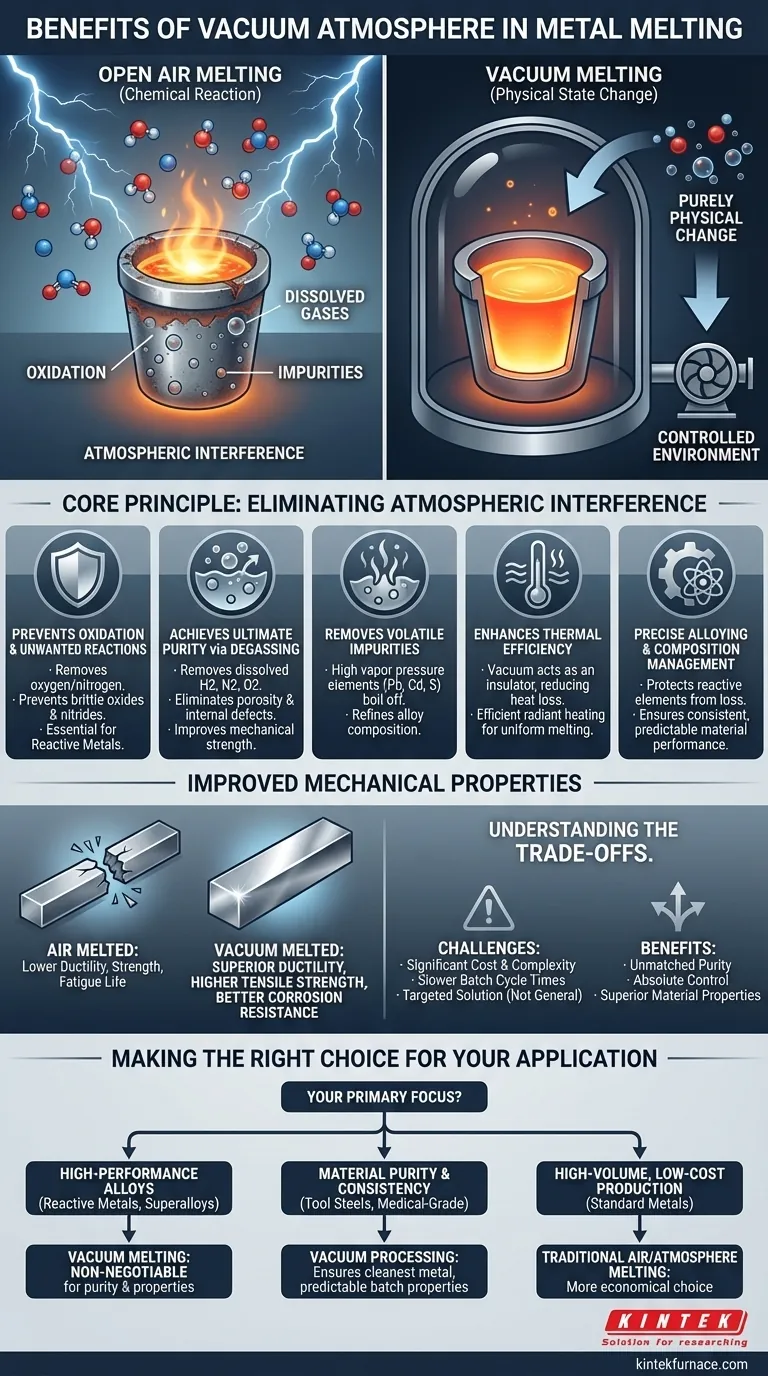

Le principe fondamental : Éliminer les interférences atmosphériques

Faire fondre du métal à l'air libre est un acte de compromis. L'atmosphère, riche en oxygène et en azote, réagit activement avec le métal en fusion, altérant sa chimie et dégradant ses propriétés. Un four sous vide élimine entièrement cette variable.

Prévention de l'oxydation et des réactions indésirables

Le bénéfice le plus immédiat du vide est l'élimination de l'oxygène. À haute température, les métaux en fusion réagissent facilement avec l'oxygène pour former des oxydes, qui introduisent des inclusions fragiles et non métalliques dans le produit final.

De même, l'azote peut réagir avec certains métaux pour former des nitrures durs. En évacuant la chambre, on prévient ces réactions chimiques indésirables, préservant les propriétés intrinsèques du métal. C'est non négociable pour les métaux réactifs comme le titane, le zirconium et le niobium.

Atteindre une pureté ultime par dégazage

Les métaux en fusion peuvent contenir une quantité significative de gaz dissous comme l'hydrogène, l'azote et l'oxygène. Lorsque le métal refroidit et se solidifie, ces gaz sont expulsés de la solution, créant des vides microscopiques et de la porosité.

L'environnement à basse pression d'un four sous vide aspire efficacement ces gaz dissous hors du bain de fusion. Ce processus de dégazage est essentiel pour éliminer les défauts internes, ce qui améliore considérablement la résistance mécanique et la durée de vie en fatigue du métal.

Élimination des impuretés volatiles

Le vide facilite également l'élimination d'autres éléments indésirables. Les impuretés ayant une pression de vapeur élevée (comme le plomb, le cadmium, le soufre ou le magnésium) s'évaporeront essentiellement du métal en fusion sous vide et seront éliminées par le système de pompage, raffinant davantage l'alliage.

Obtention d'un contrôle de processus sans précédent

Au-delà de la pureté, une atmosphère sous vide offre un niveau de contrôle opérationnel impossible à l'air libre. Ce contrôle se traduit directement par une efficacité thermique et une précision de composition.

Amélioration de l'efficacité thermique

Dans un four standard, une quantité significative de chaleur est perdue dans l'air ambiant par convection. Le vide est un excellent isolant, de sorte que ce mode de perte de chaleur est pratiquement éliminé.

La chaleur est transférée principalement par rayonnement, ce qui conduit à un processus de fusion plus efficace, plus uniforme et souvent plus rapide. Cela est particulièrement bénéfique en fusion par induction sous vide (VIM), où les champs magnétiques peuvent traverser le vide pour chauffer directement le métal.

Alliage précis et gestion de la composition

Lors de la création d'alliages spécifiques, le maintien du rapport exact des éléments est primordial. À l'air libre, certains éléments d'alliage coûteux ou réactifs peuvent être perdus par oxydation.

Sous vide, ces éléments sont protégés. Cela garantit que la composition chimique finale de l'alliage est précisément celle qui a été conçue, ce qui conduit à des performances matérielles cohérentes et prévisibles, lot après lot.

Propriétés mécaniques améliorées

L'effet cumulatif de ces avantages — pureté plus élevée, pas d'inclusions et porosité nulle — est une amélioration spectaculaire des caractéristiques finales du métal.

Les métaux fondus sous vide présentent constamment une ductilité supérieure, une résistance à la traction plus élevée et une meilleure résistance à la corrosion. C'est pourquoi ils sont spécifiés pour les applications les plus exigeantes dans l'aérospatiale, la défense, les implants médicaux et la production d'énergie.

Comprendre les compromis

Bien que les avantages soient clairs, la fusion sous vide n'est pas une solution universelle. Elle implique des considérations techniques et économiques significatives.

Coût et complexité importants

Les fours sous vide sont des systèmes complexes qui sont coûteux à acheter, à exploiter et à entretenir. Les coûts associés aux pompes à vide de grande capacité, à la construction robuste de la chambre et aux contrôles sophistiqués sont substantiels.

Temps de cycle de lot plus lents

La nécessité de pomper la chambre du four jusqu'au niveau de vide requis ajoute un temps significatif à chaque cycle de fusion. Cela rend le processus intrinsèquement plus lent que la fusion continue ou par lots à l'air libre.

Une solution ciblée, pas générale

Pour de nombreux métaux et applications courants, tels que l'acier de construction de base ou les moulages standard en aluminium, le niveau de pureté atteint par la fusion sous vide est inutile. Le coût et la complexité supplémentaires ne sont pas justifiés lorsque l'application n'exige pas une performance ultime.

Faire le bon choix pour votre application

La décision d'utiliser la fusion sous vide doit être entièrement motivée par les propriétés requises du matériau final.

- Si votre objectif principal est les alliages haute performance : La fusion sous vide est non négociable pour atteindre la pureté et les propriétés mécaniques requises pour les métaux réactifs (par exemple, le titane) ou les superalliages (par exemple, l'Inconel).

- Si votre objectif principal est la pureté et la cohérence des matériaux : Pour les aciers à outils, les alliages magnétiques et les matériaux de qualité médicale, le traitement sous vide garantit le métal le plus propre possible avec des propriétés prévisibles lot après lot.

- Si votre objectif principal est la production à grand volume et à faible coût : Pour les métaux non réactifs où une pureté standard est acceptable, la fusion traditionnelle à l'air ou sous atmosphère contrôlée reste le choix le plus économique.

En fin de compte, choisir la fusion sous vide est un investissement dans un contrôle absolu de la chimie finale et de l'intégrité structurelle de votre matériau.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Prévient l'oxydation | Élimine les réactions de l'oxygène et de l'azote, préservant l'intégrité du métal. |

| Élimine les gaz dissous | Le dégazage réduit la porosité, améliorant la résistance et la durée de vie en fatigue. |

| Élimine les impuretés volatiles | Vaporise les éléments indésirables comme le plomb et le soufre pour une pureté supérieure. |

| Améliore l'efficacité thermique | L'isolation sous vide permet une fusion uniforme et plus rapide par rayonnement. |

| Améliore les propriétés mécaniques | Résulte en une ductilité, une résistance à la traction et une résistance à la corrosion supérieures. |

Prêt à élever votre fusion de métaux avec une pureté et un contrôle inégalés ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des superalliages ou des matériaux de qualité médicale, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal