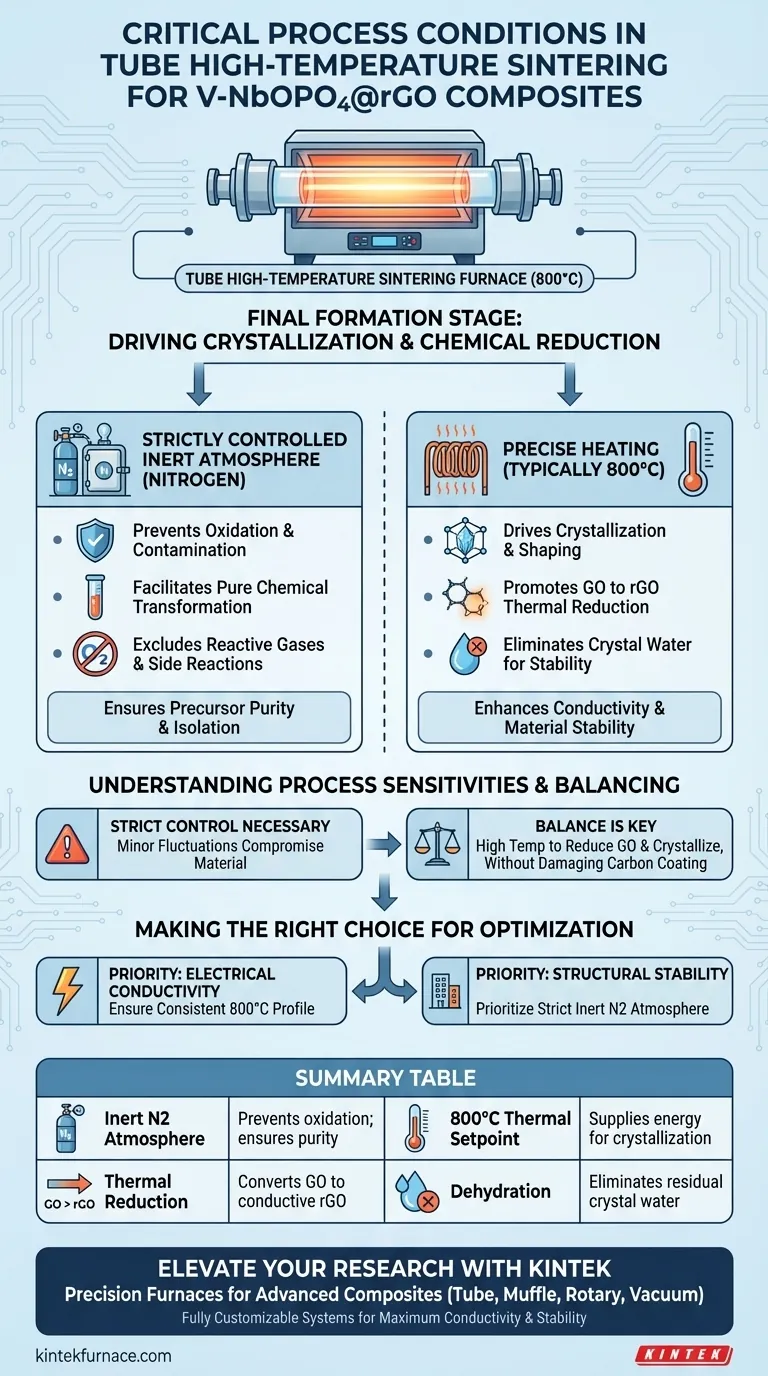

Le four de frittage à haute température tubulaire crée un environnement de traitement critique défini par une atmosphère d'azote inerte strictement contrôlée et un chauffage précis, généralement à 800 °C. Ces conditions sont nécessaires pour cristalliser le précurseur, réduire thermiquement l'oxyde de graphène (GO) en oxyde de graphène réduit (rGO) conducteur, et éliminer l'eau de cristallisation de la structure V-NbOPO4@rGO.

En maintenant un environnement inerte précis à haute température, le four entraîne simultanément la cristallisation structurelle et la réduction chimique. Cette double action transforme les précurseurs bruts en un composite hautement conducteur et stable, exempt d'humidité, essentiel pour les performances des matériaux avancés.

Le rôle de l'atmosphère inerte

Environnement d'azote strictement contrôlé

Le four utilise une atmosphère d'azote pour créer un environnement inerte pendant le processus de frittage. Cela empêche les contaminants externes ou l'oxygène d'interférer avec la formation chimique du composite.

Faciliter la transformation chimique

En excluant les gaz réactifs, l'atmosphère d'azote permet aux changements chimiques internes de se dérouler sans réactions secondaires. Cette isolation est vitale pour la pureté du composite final V-NbOPO4@rGO.

Mécanismes thermiques à 800 °C

Favoriser la cristallisation et la mise en forme

À des températures telles que 800 °C, le four fournit l'énergie nécessaire pour organiser la structure atomique du précurseur. Ce traitement thermique permet au matériau de cristalliser correctement et de prendre sa forme finale définie.

Améliorer la conductivité électrique

L'environnement à haute température favorise la réduction thermique de l'oxyde de graphène (GO). Au fur et à mesure que le GO se convertit en oxyde de graphène réduit (rGO), la conductivité électrique du matériau augmente considérablement.

Stabiliser le composé

Le processus de frittage assure l'élimination complète de l'eau de cristallisation de la structure. L'élimination de cette humidité est essentielle pour créer un composite stable, dopé au vanadium, au phosphate de niobium, revêtu de carbone, qui ne se dégradera pas avec le temps.

Comprendre les sensibilités du processus

La nécessité d'un contrôle strict

Le terme « strictement contrôlé » indique que des déviations dans l'atmosphère ou le profil de température peuvent compromettre le matériau. Même des fluctuations mineures peuvent empêcher la réduction complète du GO ou laisser de l'humidité résiduelle dans le réseau.

Équilibrer réduction et structure

Le processus repose sur l'obtention d'un équilibre où la température est suffisamment élevée pour réduire le GO et cristalliser le phosphate sans endommager le revêtement de carbone. Le point de consigne de 800 °C est un paramètre spécifique sélectionné pour optimiser ce compromis.

Faire le bon choix pour votre objectif

Pour optimiser la synthèse des composites V-NbOPO4@rGO, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Assurez-vous que le four maintient un profil de température constant de 800 °C pour maximiser la réduction thermique du GO en rGO.

- Si votre objectif principal est la stabilité structurelle : Privilégiez le contrôle strict de l'atmosphère d'azote inerte pour faciliter une cristallisation pure et l'élimination complète de l'eau de cristallisation.

Un contrôle précis de l'atmosphère et de la température est le seul moyen d'assurer un composite final stable, conducteur et performant.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la formation de V-NbOPO4@rGO |

|---|---|

| Atmosphère d'azote inerte | Prévient l'oxydation ; assure la pureté du précurseur et l'isolement chimique |

| Point de consigne thermique de 800 °C | Fournit l'énergie pour la cristallisation et l'organisation de la structure atomique |

| Réduction thermique | Convertit l'oxyde de graphène (GO) en rGO conducteur pour de meilleures performances électriques |

| Déshydratation | Élimine l'eau de cristallisation résiduelle pour assurer la stabilité du composé à long terme |

Élevez vos recherches sur les matériaux avec KINTEK

La précision est non négociable lors de la synthèse de composites avancés comme le V-NbOPO4@rGO. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des fours tubulaires, à moufle, rotatifs et sous vide haute performance conçus pour répondre aux sensibilités de processus les plus strictes.

Que vous ayez besoin de profils thermiques précis de 800 °C ou d'environnements inertes strictement contrôlés, nos systèmes sont entièrement personnalisables selon vos exigences uniques de laboratoire. Obtenez une conductivité et une stabilité structurelle maximales dans vos matériaux dès aujourd'hui.

Contactez KINTEK pour une solution personnalisée

Guide Visuel

Références

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la croissance des nanotubes de carbone par CVD ? Obtenir une synthèse de CNT de haute pureté

- Comment un four tubulaire vertical assure-t-il des réactions de réduction efficaces par l'hydrogène ? Optimisation du traitement des résidus de terres rares

- Quels sont les avantages des fours à tubes de quartz en termes de personnalisation et de spécifications ? Débloquez la précision et la flexibilité pour votre laboratoire

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez la bonne solution haute température

- Pourquoi un four tubulaire est-il essentiel pour la synthèse du catalyseur Ru-TiO2/PC ? Maîtriser le contrôle complexe de l'atmosphère

- Quels processus métallurgiques bénéficient des fours tubulaires ? Obtenez un traitement thermique précis et un contrôle des matériaux

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C

- Comment fonctionne un four tubulaire vertical à lit fluidisé ? Atteignez une efficacité de chauffage et une uniformité supérieures