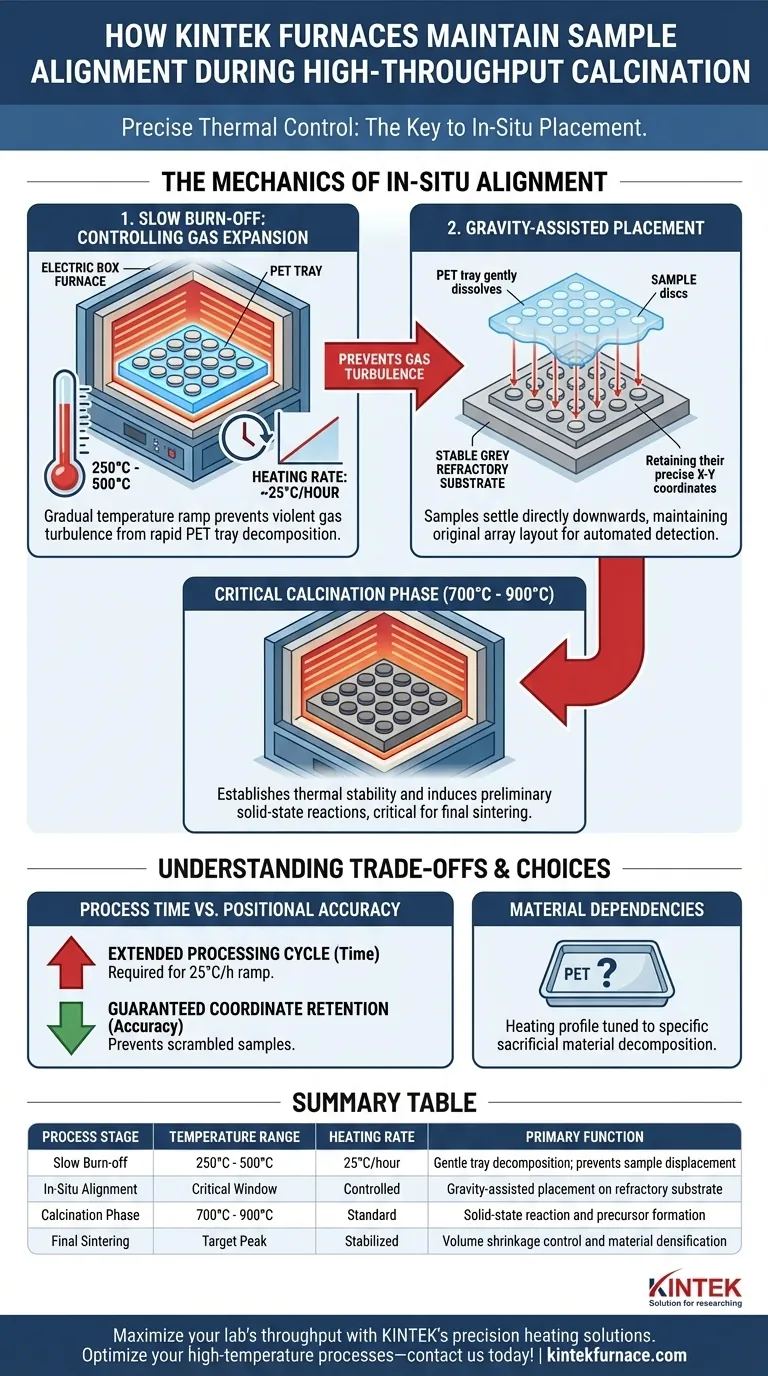

Le contrôle thermique précis est le principal mécanisme de maintien de l'alignement. Un four électrique industriel à chambre assure que les échantillons à haut débit restent ordonnés en mettant en œuvre une vitesse de chauffage lente spécifiquement conçue—typiquement 25°C par heure dans la fenêtre critique de 250°C à 500°C. Cette montée en température progressive garantit que les plateaux sacrificiels en PET brûlent doucement sans créer de flux de gaz violents, permettant aux disques d'échantillons de se déposer in-situ sur le substrat réfractaire sans être déplacés.

En contrôlant strictement la vitesse de combustion des matériaux sacrificiels, le four empêche la turbulence gazeuse qui, autrement, déplacerait les échantillons légers, préservant ainsi les coordonnées X-Y précises requises pour la détection automatisée en aval.

La Mécanique de l'Alignement In-Situ

Contrôle de l'Expansion des Gaz

La plus grande menace pour l'alignement des échantillons pendant les premières étapes du chauffage est la turbulence.

Si la température monte trop rapidement, les plateaux sacrificiels en PET qui maintiennent les échantillons se décomposeront ou se décomposeront rapidement.

Cette décomposition rapide génère un volume soudain et élevé de gaz qui peut physiquement expulser les disques d'échantillons légers de leur position.

La Fenêtre de Température Critique

Pour éviter cela, le four utilise un profil de chauffage très spécifique entre 250°C et 500°C.

En limitant la vitesse de chauffage à environ 25°C par heure dans cette zone, le four force une combustion lente et contrôlée.

Cela garantit que le gaz évolue à un rythme gérable, laissant l'environnement à l'intérieur de la chambre relativement statique.

Placement Assisté par Gravité

Alors que le plateau en PET se désintègre lentement, la gravité prend le relais de manière contrôlée.

Étant donné que la structure de support disparaît progressivement plutôt que violemment, les disques d'échantillons se déposent directement vers le bas.

Ils se posent sur le substrat réfractaire dans leur disposition de réseau d'origine, maintenant les coordonnées nécessaires aux robots automatisés pour les localiser plus tard.

Le Rôle de la Phase de Calcination

Établissement de la Stabilité Thermique

Une fois l'alignement sécurisé et le plateau retiré, le four passe à la véritable plage de température de calcination, généralement 700°C à 900°C.

Le four électrique à chambre fournit un champ thermique stable à ces températures pour induire des réactions préliminaires à l'état solide.

Formation du Précurseur

Pendant cette étape à haute température, les oxydes bruts réagissent pour former la structure du précurseur de ferrite.

Cette étape est essentielle pour minimiser le retrait volumique pendant l'étape finale de frittage.

Cependant, le succès de cette phase dépend entièrement de la position correcte des échantillons, qui a été déterminée lors de la rampe à basse température précédente.

Comprendre les Compromis

Temps de Traitement vs. Précision Positionnelle

Le principal compromis de cette méthode est le temps.

Une vitesse de chauffage de 25°C par heure prolonge considérablement le cycle de traitement par rapport à la calcination rapide.

Cependant, tenter d'accélérer cette rampe spécifique entraînera presque certainement des échantillons "désordonnés" et un échec du système de détection automatisé.

Dépendances Matérielles

Cette stratégie d'alignement dépend fortement du matériau sacrificiel utilisé (dans ce cas, le PET).

Le profil de chauffage doit être spécifiquement ajusté aux caractéristiques de décomposition du matériau du plateau.

Changer le matériau du plateau sans ajuster la vitesse de rampe pourrait réintroduire une turbulence gazeuse ou laisser des résidus indésirables qui affectent la pureté de l'échantillon.

Faire le Bon Choix pour Votre Objectif

Pour garantir le succès de votre processus à haut débit, vous devez prioriser le profil de chauffage en fonction de vos besoins opérationnels spécifiques.

- Si votre objectif principal est la détection automatisée : Respectez strictement le taux de rampe de 25°C/h entre 250°C et 500°C pour garantir la rétention des coordonnées.

- Si votre objectif principal est la composition de phase : Assurez-vous que le four peut maintenir un champ thermique stable dans la plage de 700°C à 900°C pour faciliter les réactions appropriées à l'état solide.

Le succès de la calcination à haut débit ne se définit pas seulement par l'atteinte de la température cible, mais par la façon dont vous naviguez prudemment le parcours pour y parvenir.

Tableau Récapitulatif :

| Étape du Processus | Plage de Température | Vitesse de Chauffage | Fonction Principale |

|---|---|---|---|

| Combustion Lente | 250°C - 500°C | 25°C/heure | Décomposition douce du plateau ; empêche le déplacement de l'échantillon |

| Alignement In-Situ | Fenêtre Critique | Contrôlé | Placement assisté par gravité sur substrat réfractaire |

| Phase de Calcination | 700°C - 900°C | Standard | Réaction à l'état solide et formation du précurseur |

| Frittage Final | Pic Cible | Stabilisé | Contrôle du retrait volumique et densification du matériau |

Maximisez le débit de votre laboratoire avec les solutions de chauffage de précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatif, sous Vide et CVD conçus pour maintenir une précision positionnelle stricte pour les flux de travail automatisés. Optimisez vos processus à haute température avec KINTEK—contactez-nous dès aujourd'hui !

Guide Visuel

Références

- Christopher Hampson, Matthew J. Rosseinsky. A high throughput synthetic workflow for solid state synthesis of oxides. DOI: 10.1039/d3sc05688k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les fours à moufle dans la recherche sur les matériaux avancés ?Outils essentiels pour un chauffage de précision et sans contamination

- Comment un four à moufle haute température facilite-t-il le frittage de céramiques Sr4Al6O12SO4 à 1400°C ? Guide d'expert

- Quelles mesures de préparation aux situations d'urgence doivent être prises lors de l'utilisation d'un four à moufle ? Assurer la sécurité et prévenir les dangers

- Quel est le matériau de revêtement d'un four à moufle ? Choisissez le bon réfractaire pour vos besoins

- Pourquoi un four à moufle pourrait-il avoir une faible efficacité de chauffage ? Diagnostic et correction des problèmes de perte d'énergie

- Quelle est la plage de température de fonctionnement typique des fours à chambre ? Trouvez votre solution de chauffage idéale

- Pourquoi un four à moufle industriel est-il nécessaire pour traiter des échantillons de betteraves sucrières à 550 °C pour la détermination de la cendre brute ?

- Quels avantages technologiques offrent les fours à moufle modernes ? Obtenez précision et pureté dans le traitement thermique