L'utilité spécifique d'un mélange 1:1 de nitrate de sodium et de nitrate de potassium réside dans sa capacité à optimiser mécaniquement et thermiquement l'environnement de trempe. En combinant ces sels en parts égales, les traiteurs thermiques obtiennent un milieu d'une fluidité et d'une stabilité supérieures, qui sont essentielles pour des résultats métallurgiques constants.

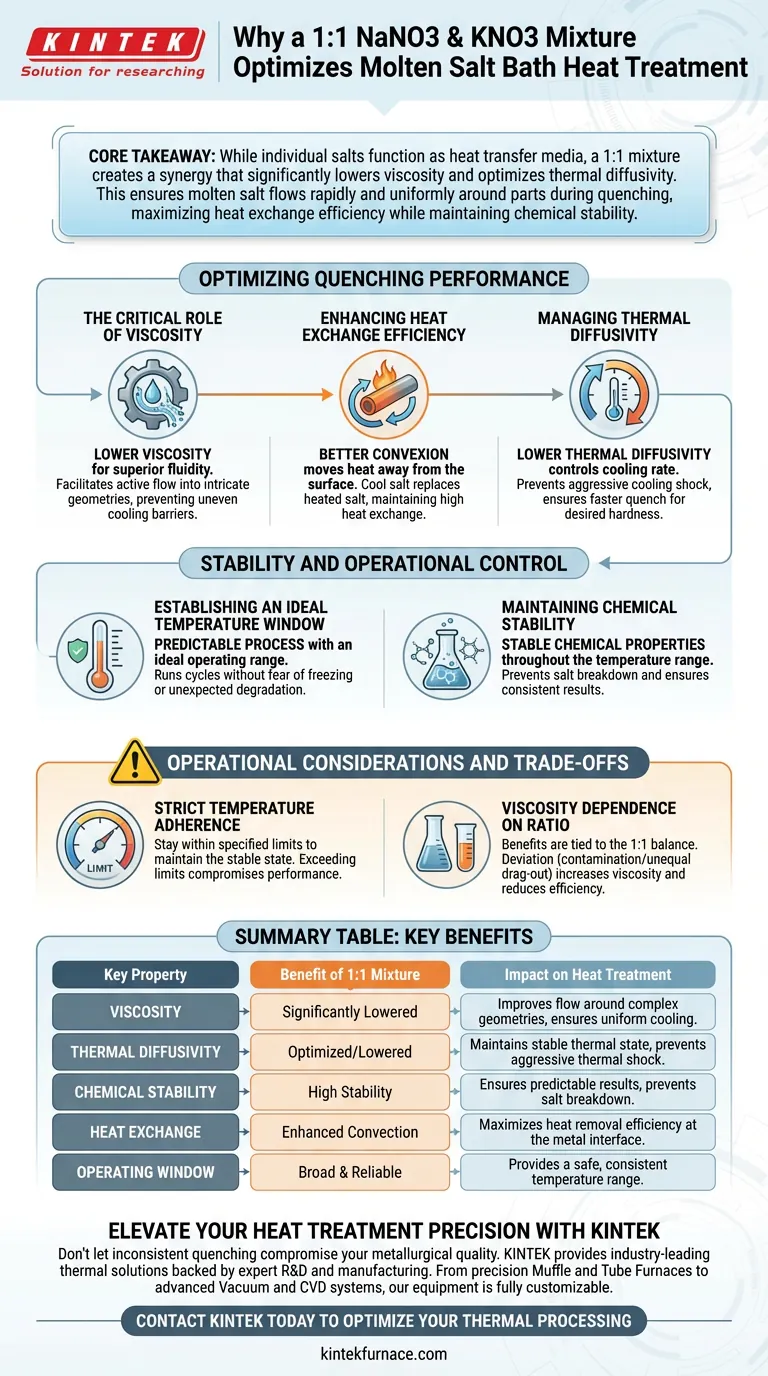

Point clé à retenir Alors que les sels individuels fonctionnent comme des milieux de transfert de chaleur, un mélange 1:1 crée une synergie qui abaisse considérablement la viscosité et optimise la diffusivité thermique. Cela garantit que le sel fondu s'écoule rapidement et uniformément autour des pièces pendant la trempe, maximisant l'efficacité de l'échange thermique tout en maintenant la stabilité chimique dans la fenêtre de traitement.

Optimiser les performances de trempe

Le rôle critique de la viscosité

Le principal avantage opérationnel de ce mélange est sa viscosité plus faible. Les fluides à haute viscosité se déplacent lentement, ce qui peut créer des barrières de refroidissement inégales autour d'une pièce chaude.

En utilisant un rapport 1:1, le bain de sel devient plus fluide. Cela facilite l'écoulement actif du sel fondu pendant le processus de trempe, garantissant que le milieu peut circuler dans des géométries complexes.

Améliorer l'efficacité de l'échange thermique

Les caractéristiques d'écoulement dictent directement l'efficacité avec laquelle la chaleur est retirée du métal. Une viscosité plus faible facilite une meilleure convection, qui est le mécanisme de déplacement de la chaleur loin de la surface de la pièce.

Cela conduit à des performances de refroidissement améliorées. Le mélange garantit que du sel frais et plus froid remplace constamment le sel chauffé à l'interface du métal, maintenant une efficacité d'échange thermique élevée.

Gérer la diffusivité thermique

Le mélange se caractérise par une faible diffusivité thermique. Cette propriété est liée à la rapidité avec laquelle le matériau lui-même change de température.

En contrôlant la diffusivité, le bain maintient un état thermique stable. Cela aide à réguler la vitesse à laquelle la pièce refroidit, en évitant le choc d'un refroidissement trop agressif tout en garantissant que la trempe est suffisamment rapide pour obtenir la dureté souhaitée.

Stabilité et contrôle opérationnel

Établir une fenêtre de température idéale

Le contrôle du processus repose sur la prévisibilité. Le mélange 1:1 fournit une fenêtre de température de fonctionnement idéale, permettant aux opérateurs d'exécuter des cycles sans crainte que le milieu ne gèle ou ne se dégrade de manière inattendue.

Maintenir la stabilité chimique

Au-delà de la mécanique thermique, l'intégrité chimique du bain est vitale. Cette combinaison spécifique de nitrates maintient des propriétés chimiques stables dans sa plage de température spécifiée.

Cette stabilité empêche la décomposition du sel, ce qui pourrait autrement entraîner des résultats incohérents ou des risques pour la sécurité pendant le processus de traitement thermique.

Considérations opérationnelles et compromis

Adhésion stricte à la température

Bien que le mélange crée un environnement stable, il dépend du respect des plages de température spécifiées. Le dépassement de ces limites peut compromettre l'état stable décrit ci-dessus, modifiant potentiellement les performances du sel.

Dépendance de la viscosité au rapport

Les avantages d'un écoulement et d'un refroidissement améliorés sont liés aux propriétés spécifiques du mélange. Un écart important par rapport à l'équilibre 1:1 (en raison de contamination ou d'un entraînement inégal) pourrait augmenter la viscosité, réduisant ainsi l'efficacité de l'échange thermique qui justifie l'utilisation de ce mélange en premier lieu.

Faire le bon choix pour votre processus

Pour déterminer si ce mélange correspond à vos objectifs métallurgiques, considérez vos exigences de trempe spécifiques :

- Si votre objectif principal est la géométrie complexe : Tirez parti de la viscosité plus faible de ce mélange pour garantir un flux adéquat et une élimination de la chaleur dans les coins et les renfoncements étroits.

- Si votre objectif principal est la cohérence du processus : Comptez sur les propriétés chimiques stables du rapport 1:1 pour minimiser les variables et maintenir une fenêtre de fonctionnement prévisible dans le temps.

En utilisant ce mélange spécifique, vous vous assurez que les propriétés physiques du milieu de trempe soutiennent activement vos objectifs de traitement thermique, plutôt que de les entraver.

Tableau récapitulatif :

| Propriété clé | Avantage du mélange 1:1 | Impact sur le traitement thermique |

|---|---|---|

| Viscosité | Considérablement réduite | Améliore l'écoulement autour des géométries complexes et assure un refroidissement uniforme. |

| Diffusivité thermique | Optimisée/Réduite | Maintient un état thermique stable et empêche un choc thermique agressif. |

| Stabilité chimique | Haute stabilité | Assure des résultats prévisibles et empêche la décomposition du sel pendant les cycles. |

| Échange thermique | Convection améliorée | Maximise l'efficacité de l'élimination de la chaleur à l'interface du métal. |

| Fenêtre de fonctionnement | Large et fiable | Fournit une plage de température sûre et cohérente pour le traitement industriel. |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas une trempe incohérente compromettre votre qualité métallurgique. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Des fours à muffles et à tubes de précision aux systèmes de vide et CVD avancés, notre équipement est entièrement personnalisable pour répondre à vos besoins uniques en laboratoire ou industriels.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes haute température peuvent améliorer votre efficacité et votre cohérence.

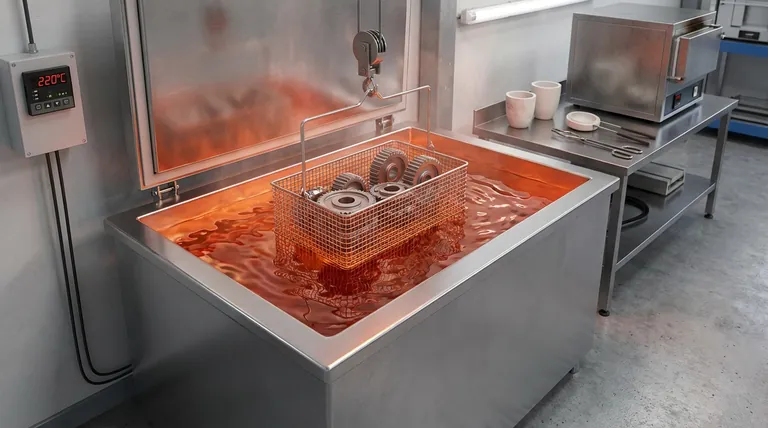

Guide Visuel

Références

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi la décomposition thermique dans un four à haute température est-elle nécessaire pour l'élimination du PVDF ? Optimiser l'efficacité du recyclage des batteries

- Comment la précision du contrôle de la température affecte-t-elle la croissance des cristaux de c-BAs ? Assurer l'intégrité du réseau en cycles de deux semaines

- Pourquoi l'adsorption des dioxines est-elle plus efficace avec les nanotubes de carbone (NTC) ? Efficacité 3 fois supérieure expliquée

- Quel rôle joue un four électrique industriel dans le PAI ? Maîtriser la préparation thermique des composites à matrice métallique

- Quelle est la fonction des fours de traitement thermique de mise en solution et de vieillissement ? Optimiser les propriétés de l'acier inoxydable 17-4 PH

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quel rôle joue un four à haute température dans l'évaluation des superalliages ? Simuler les environnements extrêmes des turboréacteurs

- Quel environnement thermochimique un réacteur à flux entraîné offre-t-il ? Simulation de la combustion industrielle de la biomasse