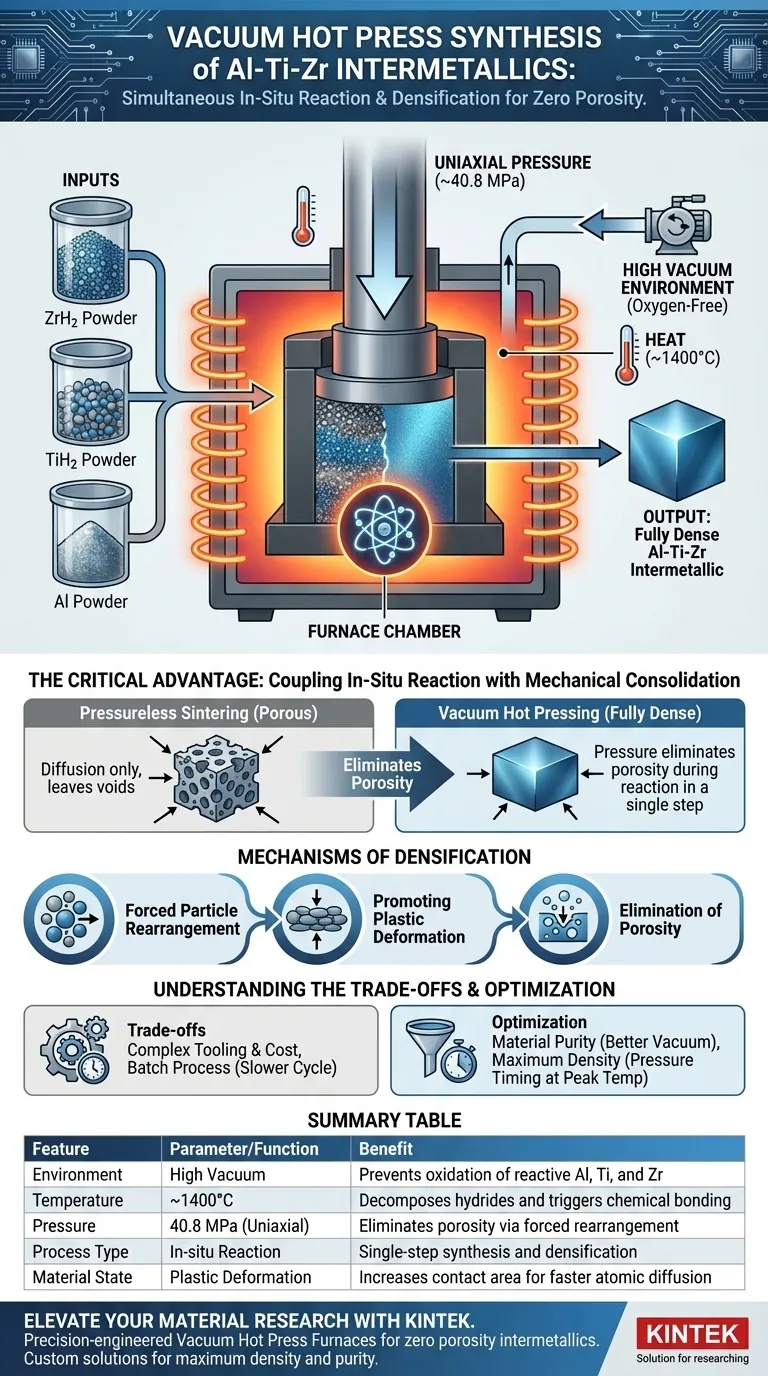

Un four de pressage à chaud sous vide facilite la synthèse des composés Al-Ti-Zr en soumettant les poudres précurseurs à une énergie thermique élevée et à une pression mécanique uniaxiale simultanées dans un environnement sans oxygène. Plus précisément, il chauffe des poudres de ZrH2, TiH2 et Al à environ 1400°C pour déclencher des réactions chimiques tout en appliquant une pression d'environ 40,8 MPa pour forcer mécaniquement la densification.

L'avantage essentiel de cette technologie est le couplage de la réaction in-situ avec la consolidation mécanique. En appliquant une pression *pendant* la phase de synthèse chimique, le four élimine la porosité qui se produit naturellement pendant la réaction, produisant un matériau entièrement dense en une seule étape.

Créer un environnement de réaction contrôlé

La nécessité d'une protection sous vide

L'aluminium, le titane et le zirconium sont des métaux très réactifs avec une forte affinité pour l'oxygène.

L'atmosphère sous vide du four est la première ligne de défense. Elle élimine l'oxygène de la chambre, empêchant efficacement l'oxydation des poudres métalliques pendant la montée en température.

Déclencher des réactions in-situ

Le processus utilise des poudres d'hydrures (ZrH2 et TiH2) mélangées à de l'aluminium plutôt qu'à des métaux élémentaires purs.

L'environnement à haute température (atteignant 1400°C) fournit l'énergie d'activation nécessaire pour décomposer ces hydrures. Cette décomposition libère des espèces métalliques réactives qui se lient immédiatement à l'aluminium pour synthétiser le composé intermétallique ternaire Al-Ti-Zr cible.

Mécanismes de densification

Réarrangement forcé des particules

Dans le frittage standard, la densification repose sur la diffusion, qui peut être lente et laisser des vides.

Le pressage à chaud sous vide introduit une pression mécanique importante (par exemple, 40,8 MPa). Cette force physique pousse mécaniquement les particules de poudre les unes contre les autres, comblant les grands espaces interstitiels avant même le début de la diffusion.

Promotion de la déformation plastique

À mesure que la température augmente, la limite d'élasticité du matériau diminue.

La pression uniaxiale appliquée provoque une déformation plastique des particules à ces points de contact. Cette déformation aplatit les particules les unes contre les autres, augmentant considérablement la surface de contact disponible pour la diffusion atomique.

Élimination de la porosité

Les réactions chimiques entraînent souvent des changements de volume qui créent une porosité interne.

En maintenant une pression élevée pendant toute la phase de réaction, le four effondre activement ces vides au fur et à mesure de leur formation. Il en résulte un matériau en vrac d'une densité proche de la théorie, bien supérieure à ce que le frittage sans pression pourrait atteindre.

Comprendre les compromis

Complexité et coût de l'équipement

Bien que les résultats soient supérieurs, le processus nécessite des outillages complexes, généralement des matrices en graphite, qui doivent résister à la fois à la chaleur extrême et à la haute pression.

Cela augmente le coût opérationnel et limite la complexité géométrique des pièces que vous pouvez produire par rapport au frittage ou à la coulée standard.

Limitations du temps de cycle

Le pressage à chaud est intrinsèquement un processus par lots.

Étant donné que la synthèse et la densification se produisent simultanément sous pression, le système doit subir des cycles de chauffage et de refroidissement complets pour chaque charge. Cela entraîne généralement un débit inférieur à celui des fours de frittage continus.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four de pressage à chaud sous vide pour les composés Al-Ti-Zr, alignez vos paramètres de processus sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre système sous vide est capable de maintenir des niveaux de vide élevés pendant la phase de décomposition des hydrures pour éviter les effets d'épurateur.

- Si votre objectif principal est la densité maximale : Privilégiez le moment de l'application de la pression (40,8 MPa) pour qu'il coïncide exactement avec la température de réaction maximale (1400°C) afin de faire s'effondrer les pores lorsque le matériau est le plus malléable.

En fin de compte, le four de pressage à chaud sous vide est l'outil définitif lorsque l'intégrité et la densité du matériau ne peuvent pas être compromises par la porosité résiduelle.

Tableau récapitulatif :

| Caractéristique | Paramètre/Fonction | Avantage dans la synthèse |

|---|---|---|

| Environnement | Vide poussé | Prévient l'oxydation des Al, Ti et Zr réactifs |

| Température | ~1400°C | Décompose les hydrures et déclenche la liaison chimique |

| Pression | 40,8 MPa (Uniaxiale) | Élimine la porosité par réarrangement forcé des particules |

| Type de processus | Réaction in-situ | Synthèse et densification en une seule étape |

| État du matériau | Déformation plastique | Augmente la surface de contact pour une diffusion atomique plus rapide |

Élevez votre recherche de matériaux avec KINTEK

Vous cherchez à synthétiser des intermétalliques avancés sans porosité ? Les fours de pressage à chaud sous vide de précision KINTEK offrent un contrôle ultime sur les paramètres thermiques et mécaniques nécessaires pour les composés ternaires complexes comme Al-Ti-Zr.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD, tous entièrement personnalisables selon vos exigences spécifiques de laboratoire ou industrielles. Nos systèmes garantissent que vos matériaux atteignent une densité et une pureté maximales à chaque fois.

Prêt à optimiser votre processus de synthèse ? Contactez nos experts techniques dès aujourd'hui pour discuter d'une solution haute température personnalisée pour vos besoins uniques !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Quels sont les avantages de la technologie de presse sous vide dans les processus de formage des métaux ? Atteindre Précision et Efficacité dans le Formage des Métaux

- Quel rôle jouent les moules en graphite de haute résistance pendant le SPS ? Densification des composites Mo-Cr-Y

- Quels sont les principaux avantages de l'utilisation d'un four à pressage à chaud sous vide ? Libérez la résistance maximale pour les composites SiC/ZTA

- Pourquoi un vide est-il essentiel pour le pressage à chaud de TiAl/Ti6Al4V ? Obtenez une liaison métallurgique haute performance

- Quel est le processus de stratification sous vide ? Créer des pièces composites solides et légères

- Quels sont les avantages de l'utilisation d'un système de frittage HIP par rapport au frittage conventionnel pour les composites de tellurure de bismuth ?