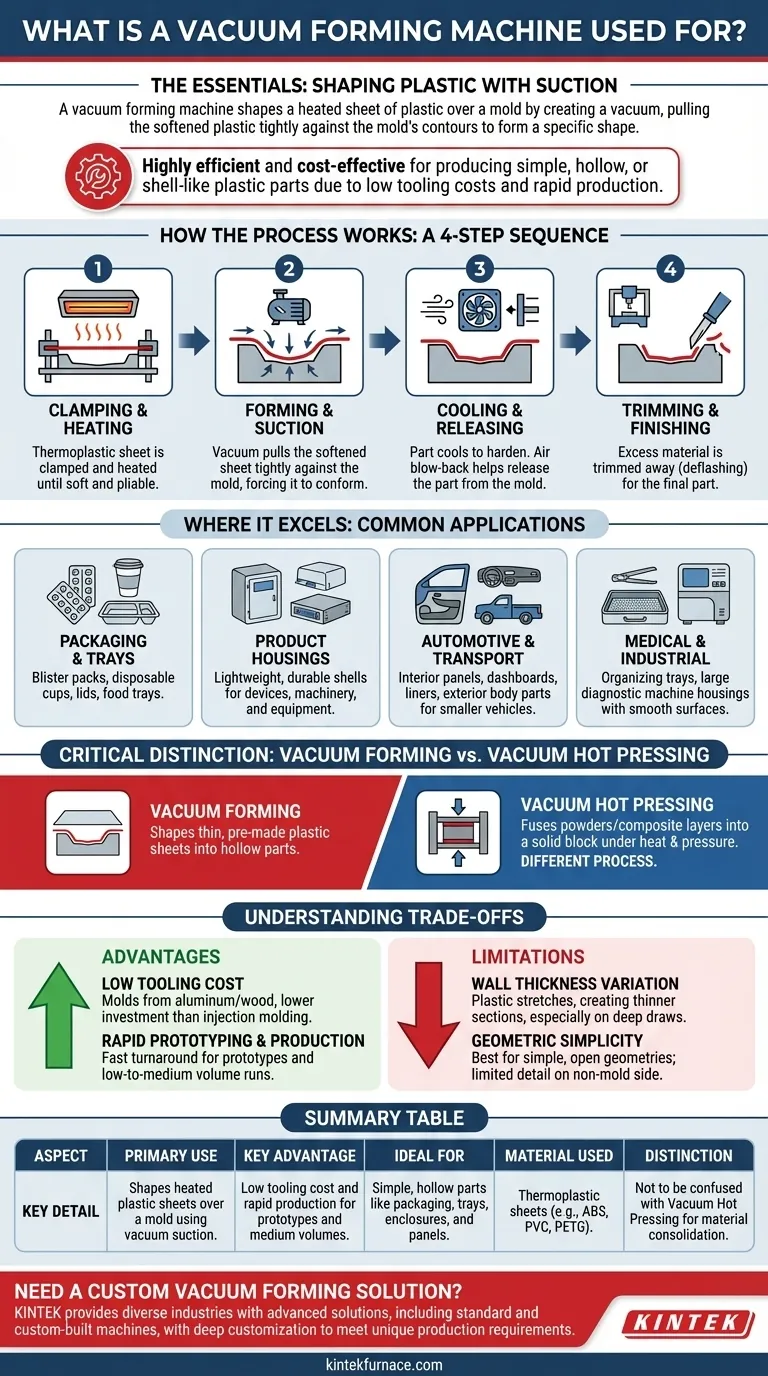

À la base, une machine de thermoformage sous vide est utilisée pour façonner une feuille de plastique chauffée sur un moule. En créant un vide, la machine tire le plastique ramolli fermement contre les contours du moule, formant une forme spécifique. Ce processus est fondamental pour la fabrication d'innombrables articles quotidiens, des emballages simples aux pièces automobiles complexes.

Le thermoformage sous vide est une méthode très efficace et rentable pour produire des pièces en plastique simples, creuses ou en forme de coque. Sa valeur réside dans ses faibles coûts d'outillage et son cycle de production rapide, surtout par rapport à des processus plus complexes comme le moulage par injection.

Comment fonctionne le processus de thermoformage sous vide

Pour comprendre ses applications, vous devez d'abord comprendre les mécanismes de base. Le processus est une séquence simple de chauffage, de formage et de finition.

Étape 1 : Serrage et chauffage

Une feuille de matériau thermoplastique est serrée dans un cadre. Cette feuille est ensuite déplacée vers une station de chauffage où des radiateurs la réchauffent jusqu'à ce qu'elle devienne molle et malléable, atteignant sa température de formage spécifique.

Étape 2 : Formage et aspiration

La feuille de plastique ramollie est abaissée sur ou soulevée dans un moule. Une puissante pompe à vide est alors activée, évacuant rapidement l'air entre la feuille et le moule. La pression atmosphérique pousse le plastique malléable vers le bas, le forçant à épouser la forme précise du moule.

Étape 3 : Refroidissement et démoulage

Une fois que le plastique a pris la forme du moule, il doit être refroidi pour durcir et devenir rigide. Ceci est souvent accéléré par des ventilateurs de refroidissement ou des pulvérisateurs de brouillard. Après refroidissement, de l'air est soufflé dans l'espace pour aider à démouler la pièce.

Étape 4 : Découpe et finition

La pièce nouvellement formée est toujours attachée à la feuille de plastique d'origine. L'étape finale consiste à découper ce matériau excédentaire, un processus connu sous le nom de "déflashage". Cela peut être fait manuellement ou avec un routage CNC automatisé pour une plus grande précision.

Où le thermoformage sous vide excelle : Applications courantes

Les caractéristiques uniques de ce processus en font le choix idéal pour une large gamme de produits, en particulier ceux qui fonctionnent comme des couvercles, des conteneurs ou des panneaux.

Emballages et barquettes

C'est l'application la plus visible. Les emballages blister pour l'électronique et les produits pharmaceutiques, les gobelets et couvercles jetables, et les barquettes en plastique pour les aliments sont tous des exemples classiques de produits thermoformés sous vide.

Boîtiers et enceintes de produits

Le thermoformage sous vide est excellent pour créer des coques légères et durables. Cela inclut les boîtiers pour les dispositifs médicaux, les couvercles pour les machines industrielles et les boîtiers pour les équipements électroniques où les composants internes sont montés séparément.

Composants automobiles et de transport

De nombreuses pièces à l'intérieur et à l'extérieur d'un véhicule sont thermoformées sous vide. Cela inclut les panneaux de porte intérieurs, les tableaux de bord, les revêtements de benne de camion et les panneaux de carrosserie extérieurs pour les petits véhicules comme les voiturettes de golf ou les VTT.

Équipements médicaux et industriels

Le processus est utilisé pour créer des plateaux pour la stérilisation et l'organisation des instruments chirurgicaux, ainsi que des boîtiers pour les grandes machines de diagnostic. Sa capacité à produire des surfaces lisses et faciles à nettoyer est un avantage clé.

Distinction critique : Thermoformage sous vide vs. Pressage à chaud sous vide

Il est crucial de ne pas confondre le thermoformage sous vide avec d'autres processus industriels qui utilisent le vide, tels que le pressage à chaud sous vide. Les documents de référence le mentionnent, et la distinction est significative.

- Le thermoformage sous vide façonne de fines feuilles de plastique préfabriquées en pièces creuses.

- Le pressage à chaud sous vide fusionne des poudres ou des couches composites en un bloc solide et dense sous l'effet de la chaleur, de la pression et du vide. Il est utilisé pour fabriquer des matériaux avancés comme des céramiques haute performance ou des billettes composites, et non pour façonner de fines feuilles.

Comprendre les compromis

Comme tout processus de fabrication, le thermoformage sous vide présente des avantages et des limites clairs qui définissent ses cas d'utilisation idéaux.

Avantage : Faible coût d'outillage

Les moules pour le thermoformage sous vide sont généralement fabriqués en aluminium ou même en bois et n'ont pas besoin de résister à des pressions élevées. Cela rend l'investissement initial en outillage significativement plus faible que pour des processus comme le moulage par injection, qui nécessitent des moules en acier trempé.

Avantage : Prototypage et production rapides

La simplicité du processus et de l'outillage permet des délais d'exécution très rapides. Cela en fait un excellent choix pour la production de prototypes, le test de conceptions et la réalisation de séries de production à faible ou moyen volume.

Limitation : Variation de l'épaisseur de paroi

Lorsque la feuille de plastique s'étire sur le moule, elle devient plus fine, surtout sur les emboutissages profonds et les coins vifs. La pièce finale n'aura pas une épaisseur de paroi parfaitement uniforme, ce qui peut être une contrainte pour les applications structurelles.

Limitation : Simplicité géométrique

Le thermoformage sous vide est mieux adapté à la création de pièces aux géométries ouvertes et simples, sans contre-dépouilles ni caractéristiques internes complexes. Un seul côté de la pièce entre en contact avec le moule, limitant les détails sur le côté non moulé.

Le thermoformage sous vide est-il adapté à votre projet ?

Votre choix de processus de fabrication doit toujours correspondre aux exigences de votre produit et à vos objectifs commerciaux.

- Si votre objectif principal est le prototypage rentable ou la production à faible ou moyen volume : Le thermoformage sous vide est un choix idéal en raison de ses faibles coûts d'outillage initiaux et de son délai d'exécution rapide.

- Si votre projet nécessite des formes simples et creuses comme des couvercles, des plateaux ou des boîtiers : Cette technologie est la norme de l'industrie et excelle dans la production efficace de ce type de pièces.

- Si vous avez besoin de pièces complexes avec une épaisseur de paroi uniforme ou des caractéristiques internes complexes : Vous devriez envisager d'autres processus, tels que le moulage par injection ou le moulage par rotation.

- Si vous travaillez avec des matières premières avancées comme des poudres céramiques ou des couches de fibres de carbone : Vous recherchez probablement le pressage à chaud sous vide, un processus fondamentalement différent pour la consolidation des matériaux.

Comprendre ces principes fondamentaux vous permet de sélectionner le bon processus de fabrication pour votre objectif spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Utilisation principale | Façonne des feuilles de plastique chauffées sur un moule à l'aide d'une aspiration sous vide. |

| Avantage clé | Faible coût d'outillage et production rapide pour les prototypes et les volumes moyens. |

| Idéal pour | Pièces simples et creuses comme les emballages, les plateaux, les boîtiers et les panneaux. |

| Matériau utilisé | Feuilles thermoplastiques (par exemple, ABS, PVC, PETG). |

| Distinction | Ne pas confondre avec le pressage à chaud sous vide pour la consolidation des matériaux. |

Besoin d'une solution de thermoformage sous vide personnalisée ?

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à diverses industries des solutions avancées de thermoformage sous vide. Notre gamme de produits, comprenant des machines standard et sur mesure, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques, que ce soit pour le prototypage rapide ou les séries efficaces de volume moyen.

Façonnons vos idées en réalité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser la fabrication de vos pièces en plastique !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables