Choisir la bonne pompe à vide pour un four n'est pas une décision simple, mais un équilibre délicat. La sélection repose sur deux critères techniques principaux : le niveau de vide ultime que la pompe peut atteindre et sa vitesse de pompage. Ces facteurs déterminent directement la pureté de votre environnement de processus, la rapidité de vos cycles opérationnels et la capacité du système à gérer les charges gazeuses pendant le chauffage.

Le défi principal n'est pas simplement d'atteindre la pression la plus basse possible. Il s'agit de sélectionner un système de vide qui correspond de manière rentable aux exigences spécifiques de pureté et de débit de vos matériaux et de votre processus, garantissant à la fois la qualité du produit et l'efficacité opérationnelle.

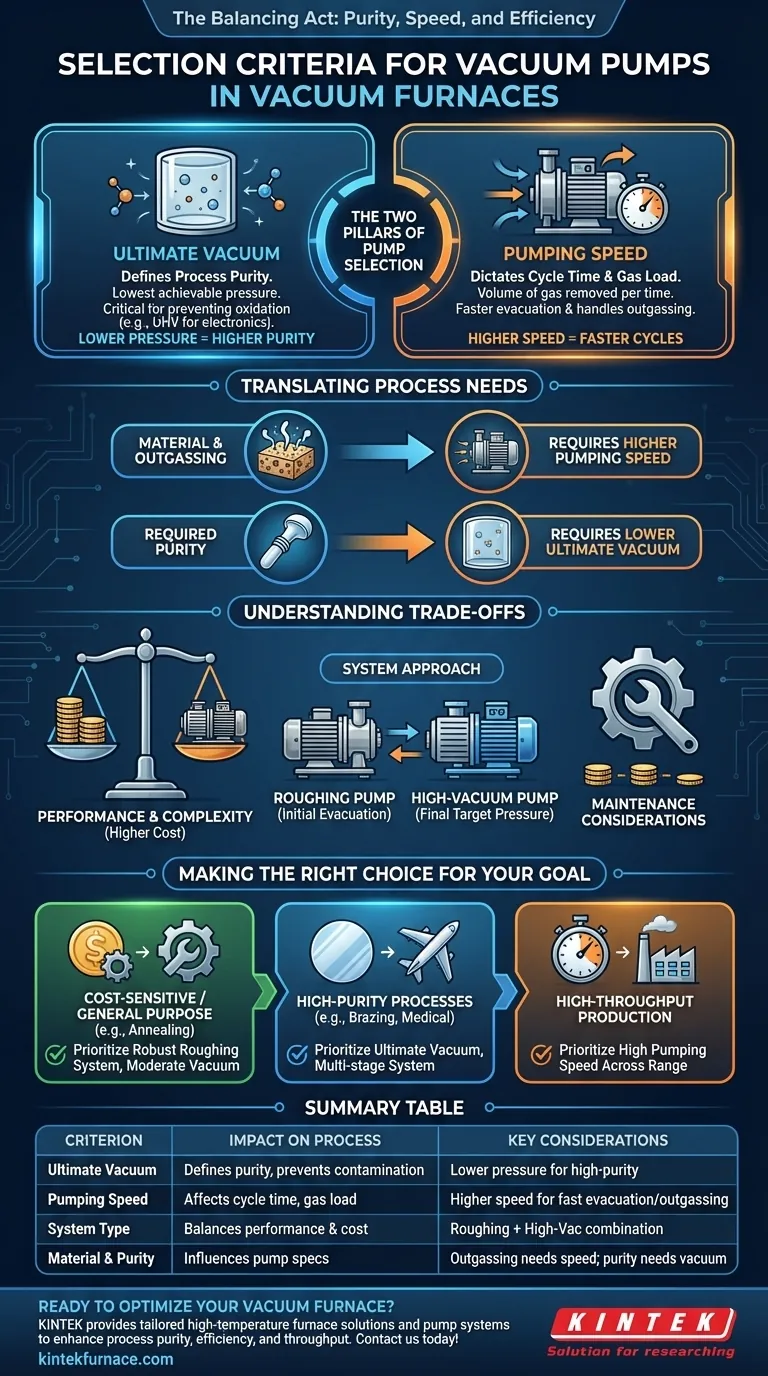

Les deux piliers de la sélection des pompes

Comprendre les deux métriques de performance fondamentales de toute pompe à vide est la première étape. Ces critères constituent la base technique de l'ensemble de votre système de four.

Vide ultime : Définir la pureté du processus

Le vide ultime est la pression la plus basse qu'une pompe peut atteindre dans un système scellé, propre et vide. Cette métrique est un indicateur direct de la "vacuité" que la chambre peut atteindre.

Un vide ultime plus faible signifie qu'il reste moins de molécules de gaz, ce qui est essentiel pour prévenir les réactions chimiques indésirables comme l'oxydation. Cela garantit le plus haut niveau de pureté du processus.

Les niveaux de vide sont souvent classés par application, du vide faible pour les traitements thermiques simples au vide ultra-élevé (UHV) pour les équipements électroniques sensibles ou la fabrication de qualité médicale, qui peuvent nécessiter des pressions aussi basses que 1x10⁻¹¹ Torr.

Vitesse de pompage : Déterminer le temps de cycle et la charge gazeuse

La vitesse de pompage mesure le volume de gaz qu'une pompe peut retirer de la chambre par unité de temps (par exemple, en litres par seconde). Cela a un impact direct sur deux facteurs opérationnels clés.

Premièrement, cela détermine le temps d'évacuation, c'est-à-dire la rapidité avec laquelle le four peut atteindre son niveau de vide cible. Un pompage plus rapide signifie des temps de cycle plus courts et un débit plus élevé.

Deuxièmement, cela dicte la capacité du système à gérer le dégazage – le dégagement de gaz piégés des pièces et des parois de la chambre lorsqu'elles sont chauffées. Une pompe avec une vitesse suffisante peut maintenir un niveau de vide stable même en gérant cette charge gazeuse continue.

Traduire les besoins du processus en spécifications de pompe

Votre application spécifique donne un sens aux chiffres techniques. Le matériau, la pureté souhaitée et les étapes du processus influencent tous le choix final de la pompe.

Exigences matérielles et dégazage

Les matériaux que vous traitez sont une source majeure de gaz. Les matériaux poreux, les composants avec des contaminants de surface ou les liants utilisés dans des processus comme le frittage libèrent des volumes de gaz importants lorsqu'ils sont chauffés.

Les fours manipulant des matériaux à fort dégazage nécessitent des pompes avec des vitesses de pompage plus élevées pour gérer cette charge gazeuse et empêcher la pression de la chambre de dépasser sa cible.

Pureté et contamination requises

La pureté requise du produit final est primordiale. Des processus comme le brasage sous vide, la fabrication d'implants médicaux ou la fabrication de semi-conducteurs exigent un environnement de haute pureté pour prévenir l'oxydation de surface et assurer des liaisons solides et propres.

Pour ces applications critiques, le niveau de vide ultime du système de pompe est le critère le plus important. Une pression de base plus faible minimise le risque de contamination du produit.

Comprendre les compromis

La sélection d'une pompe à vide est un exercice d'équilibre entre performance, coût et complexité. Il n'existe pas de "meilleure" pompe unique, mais seulement la meilleure pompe pour un travail spécifique.

Performance vs. Coût

Il existe une corrélation directe entre la performance du vide et le coût. Un système simple à faible vide adapté à un recuit de base est beaucoup plus rentable qu'un four à vide poussé multi-étages pour les composants aérospatiaux.

Les systèmes à vide poussé et ultra-élevé offrent une précision et une pureté inégalées, mais ils s'accompagnent d'un investissement initial considérablement plus élevé.

Pompes primaires vs. Pompes à vide poussé

Aucune pompe unique ne peut fonctionner efficacement de la pression atmosphérique à un vide poussé. Par conséquent, les fours sous vide utilisent presque toujours un système de pompes.

Une pompe primaire (comme une pompe à palettes rotatives ou une pompe scroll) effectue le travail initial d'évacuation de la chambre jusqu'à un niveau de vide faible. Ensuite, une pompe à vide poussé (comme une pompe turbomoléculaire ou à diffusion) prend le relais pour atteindre la pression finale cible. Votre sélection doit tenir compte de l'ensemble du système, et pas seulement d'un composant.

Maintenance et complexité opérationnelle

Les pompes à hautes performances exigent souvent une maintenance et une infrastructure plus sophistiquées. Les pompes turbomoléculaires, par exemple, sont des dispositifs de précision à haute vitesse qui sont sensibles aux vibrations et à la contamination.

Cette complexité contribue au coût total de possession au-delà du prix d'achat initial, un facteur qui doit être inclus dans votre décision.

Faire le bon choix pour votre objectif

Pour sélectionner le système de pompe idéal, commencez par définir le résultat le plus critique de votre processus.

- Si votre objectif principal est des applications générales sensibles aux coûts (par exemple, recuit, trempe) : privilégiez un système de pompe primaire robuste et simple avec un niveau de vide modéré et une vitesse suffisante pour des temps de cycle raisonnables.

- Si votre objectif principal est des processus de haute pureté (par exemple, brasage, implants médicaux, aérospatiale) : privilégiez le niveau de vide ultime d'un système multi-étages pour garantir la qualité du produit, même à un coût plus élevé.

- Si votre objectif principal est la production à haut débit : privilégiez une vitesse de pompage élevée sur toute la plage de pression afin de minimiser les temps de pompage et de gérer efficacement le dégazage.

En alignant votre sélection de pompe avec vos exigences de processus spécifiques, vous assurez à la fois l'efficacité opérationnelle et l'intégrité du produit final.

Tableau récapitulatif :

| Critère | Impact sur le processus | Considérations clés |

|---|---|---|

| Vide ultime | Définit la pureté du processus et prévient la contamination | Pression plus basse pour les applications de haute pureté comme le brasage ou les implants médicaux |

| Vitesse de pompage | Affecte le temps de cycle et la gestion de la charge gazeuse | Vitesse plus élevée pour une évacuation plus rapide et la gestion du dégazage des matériaux |

| Type de système | Équilibre performance et coût | Pompes primaires pour l'évacuation initiale, pompes à vide poussé pour la pression finale |

| Matériau et pureté | Influence les spécifications de la pompe | Les matériaux à fort dégazage nécessitent des pompes plus rapides ; la pureté dicte les niveaux de vide |

Prêt à optimiser votre four sous vide avec la bonne pompe ? En exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pompes à vide sur mesure peuvent améliorer la pureté, l'efficacité et le débit de vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés