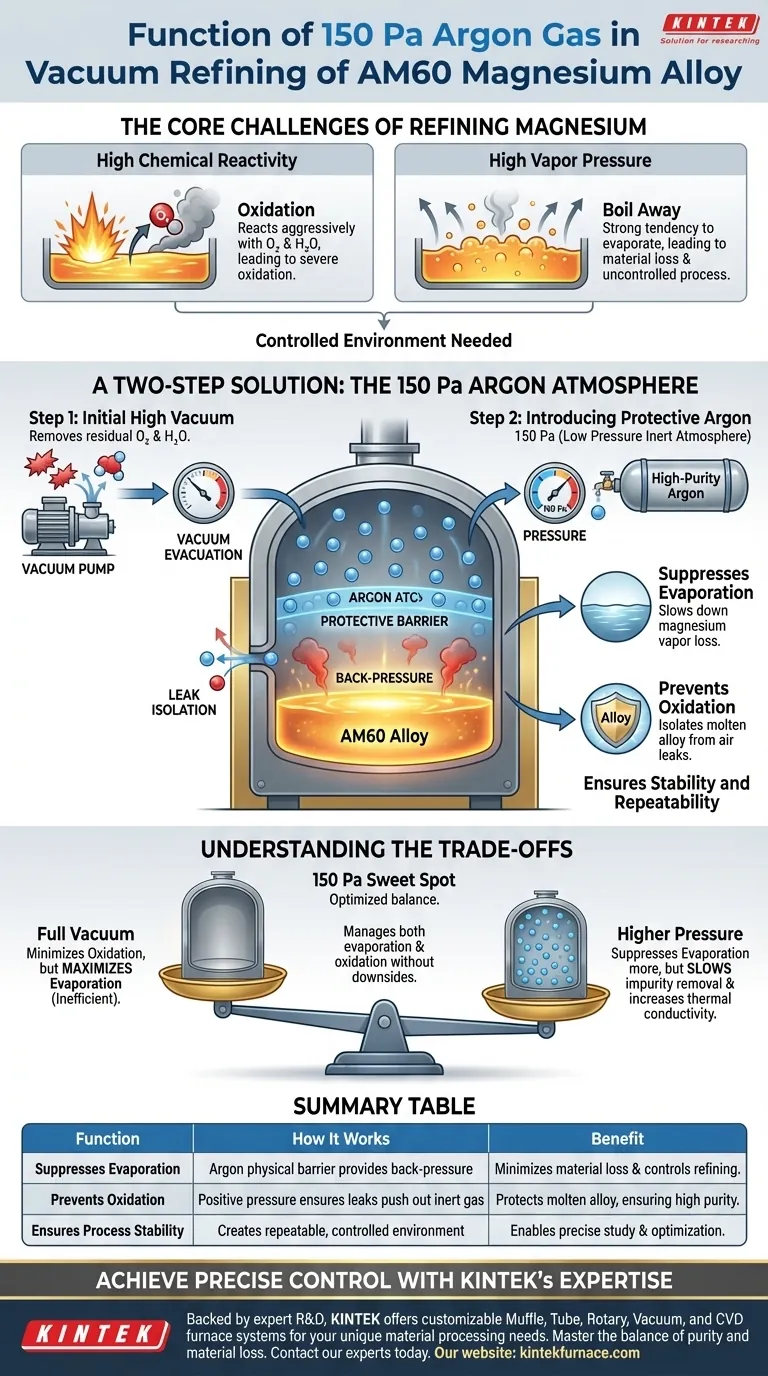

Lors du raffinage sous vide de l'alliage de magnésium AM60, l'introduction de 150 Pa de gaz argon est une mesure de contrôle essentielle. Cette action établit une atmosphère inerte à basse pression qui remplit deux fonctions principales : elle supprime physiquement l'évaporation rapide de la vapeur de magnésium du bain en fusion, et elle fournit une barrière protectrice qui isole l'alliage en fusion de toute fuite d'air potentielle, empêchant ainsi l'oxydation.

Le principal défi dans le raffinage du magnésium n'est pas seulement d'empêcher l'oxydation, mais aussi de contrôler sa tendance à s'évaporer à haute température. Une atmosphère d'argon de 150 Pa crée le "point idéal" de pression nécessaire pour gérer cette évaporation sans réintroduire d'autres contaminants.

Les principaux défis du raffinage du magnésium

Pour comprendre la fonction de l'atmosphère d'argon, nous devons d'abord apprécier les deux propriétés fondamentales qui rendent le magnésium difficile à travailler à haute température.

Haute réactivité chimique

Le magnésium est un métal extrêmement réactif. Lorsqu'il est chauffé à l'état liquide, il réagit facilement et agressivement avec tout oxygène ou vapeur d'eau présent, entraînant une oxydation sévère et une perte importante de matière.

Haute pression de vapeur

Indépendamment de l'oxydation, le magnésium a également une pression de vapeur élevée. Cela signifie qu'il a une forte tendance naturelle à s'évaporer, ou à "bouillir", passant de l'état liquide à l'état gazeux aux températures requises pour le raffinage. Cela entraîne une perte de matière et rend le processus difficile à contrôler.

Une solution en deux étapes pour un environnement contrôlé

Le processus de raffinage utilise une méthode de contrôle atmosphérique précise en deux étapes pour contrer ces deux défis.

Étape 1 : Vide initial élevé

Avant le début du chauffage, la chambre du four est évacuée à un vide poussé. Cette étape initiale est essentielle pour éliminer autant d'air résiduel – en particulier d'oxygène et de vapeur d'eau – que possible du système. Cela crée un environnement propre et inerte qui minimise le risque d'oxydation dès le départ.

Étape 2 : Introduction de l'atmosphère protectrice d'argon

Une fois évacué, le four est remis en pression avec une petite quantité de gaz argon de haute pureté jusqu'à une pression stable de 150 Pa. Cette atmosphère à basse pression remplit simultanément deux fonctions spécifiques et cruciales.

Suppression de l'évaporation

Les atomes d'argon créent une barrière physique au-dessus de la surface du magnésium en fusion. Cette couche fournit juste assez de "contre-pression" pour ralentir considérablement la vitesse à laquelle les atomes de magnésium peuvent s'échapper du liquide et se transformer en vapeur, supprimant ainsi l'évaporation rapide et incontrôlée qui se produirait dans un vide pur.

Prévention de l'oxydation

Étant donné que le four contient une pression positive d'argon, toute fuite mineure dans le système provoquera la sortie d'argon, plutôt que de permettre à l'air ambiant de pénétrer. Cela isole efficacement le magnésium en fusion hautement réactif de tout oxygène externe, offrant une défense robuste contre l'oxydation tout au long du processus.

Assurer la stabilité et la répétabilité

Cette atmosphère précisément contrôlée crée des conditions stables et répétables. En gérant à la fois l'oxydation et l'évaporation, les opérateurs peuvent étudier et contrôler précisément le processus de raffinage, garantissant des résultats cohérents.

Comprendre les compromis

Le choix de 150 Pa d'argon plutôt qu'un vide complet ou une pression ambiante est un compromis d'ingénierie délibéré.

Pourquoi pas un vide complet ?

Bien qu'un vide poussé soit supérieur pour prévenir l'oxydation, il n'offre aucune résistance à l'évaporation. Cela maximiserait la perte incontrôlée de vapeur de magnésium, ce qui en ferait un choix inefficace et peu pratique.

Pourquoi pas une pression plus élevée ?

L'utilisation d'une pression d'argon nettement plus élevée supprimerait encore davantage l'évaporation, mais introduirait également des inconvénients. Elle ralentirait l'élimination d'autres impuretés volatiles du bain en fusion et augmenterait la conductivité thermique, modifiant potentiellement les exigences énergétiques du four. Le niveau de 150 Pa est le point d'équilibre optimisé.

Comment appliquer cela à votre processus

Votre objectif opérationnel spécifique déterminera quel aspect de ce processus est le plus critique à surveiller.

- Si votre objectif principal est de maximiser la pureté : La rigueur de l'évacuation initiale sous vide poussé est votre étape la plus critique pour éliminer les gaz réactifs comme l'oxygène.

- Si votre objectif principal est de minimiser la perte de matière : La stabilité et la précision de l'atmosphère d'argon de 150 Pa sont essentielles pour contrôler l'évaporation du magnésium.

- Si votre objectif principal est l'efficacité du processus : L'utilisation d'argon à la fois pour le raffinage (contrôle) et le refroidissement post-processus (pour accélérer le refroidissement et prévenir la ré-oxydation) est essentielle pour réduire les temps de cycle.

En fin de compte, l'utilisation précise d'une atmosphère d'argon transforme le processus de raffinage d'une lutte contre la volatilité naturelle du magnésium en une opération hautement contrôlée et répétable.

Tableau récapitulatif :

| Fonction | Comment ça marche | Avantage |

|---|---|---|

| Supprime l'évaporation | Les atomes d'argon créent une barrière physique, fournissant une contre-pression pour ralentir la perte de vapeur de magnésium. | Minimise la perte de matière et contrôle le processus de raffinage. |

| Empêche l'oxydation | La pression positive d'argon garantit que toute fuite expulse le gaz inerte, empêchant l'air (oxygène) d'entrer. | Protège l'alliage en fusion, garantissant une haute pureté. |

| Assure la stabilité du processus | Crée un environnement répétable et contrôlé pour des résultats cohérents. | Permet une étude et une optimisation précises du cycle de raffinage. |

Obtenez un contrôle précis sur vos processus à haute température.

Le raffinage de métaux réactifs comme le magnésium nécessite un contrôle atmosphérique exact pour équilibrer la pureté et la perte de matière. L'explication détaillée ci-dessus montre à quel point un environnement stable et inerte est essentiel au succès.

L'expertise de KINTEK peut vous aider à maîtriser cet équilibre. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour vos besoins uniques de traitement des matériaux. Que vous travailliez avec des alliages, des céramiques ou d'autres matériaux avancés, nos fours de laboratoire à haute température sont conçus pour la fiabilité et la précision.

Prêt à améliorer votre processus de raffinage avec un four conçu pour un contrôle atmosphérique optimal ? Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase