À la base, l'oxydation est une réaction chimique entre la surface d'un métal et l'oxygène présent dans l'air, une réaction que la chaleur accélère de façon spectaculaire. Ce processus crée une couche d'oxyde indésirable, ou calamine, sur le métal. Un four sous vide s'y oppose directement en éliminant physiquement l'air — et donc l'oxygène — de la chambre de chauffe, créant un environnement où l'oxydation ne peut tout simplement pas se produire.

Le problème fondamental n'est pas seulement la chaleur, mais la combinaison de la chaleur et de l'atmosphère. En supprimant l'atmosphère, un four sous vide va au-delà de la simple prévention de la rouille cosmétique ; il garantit la pureté métallurgique et l'intégrité structurelle du composant final.

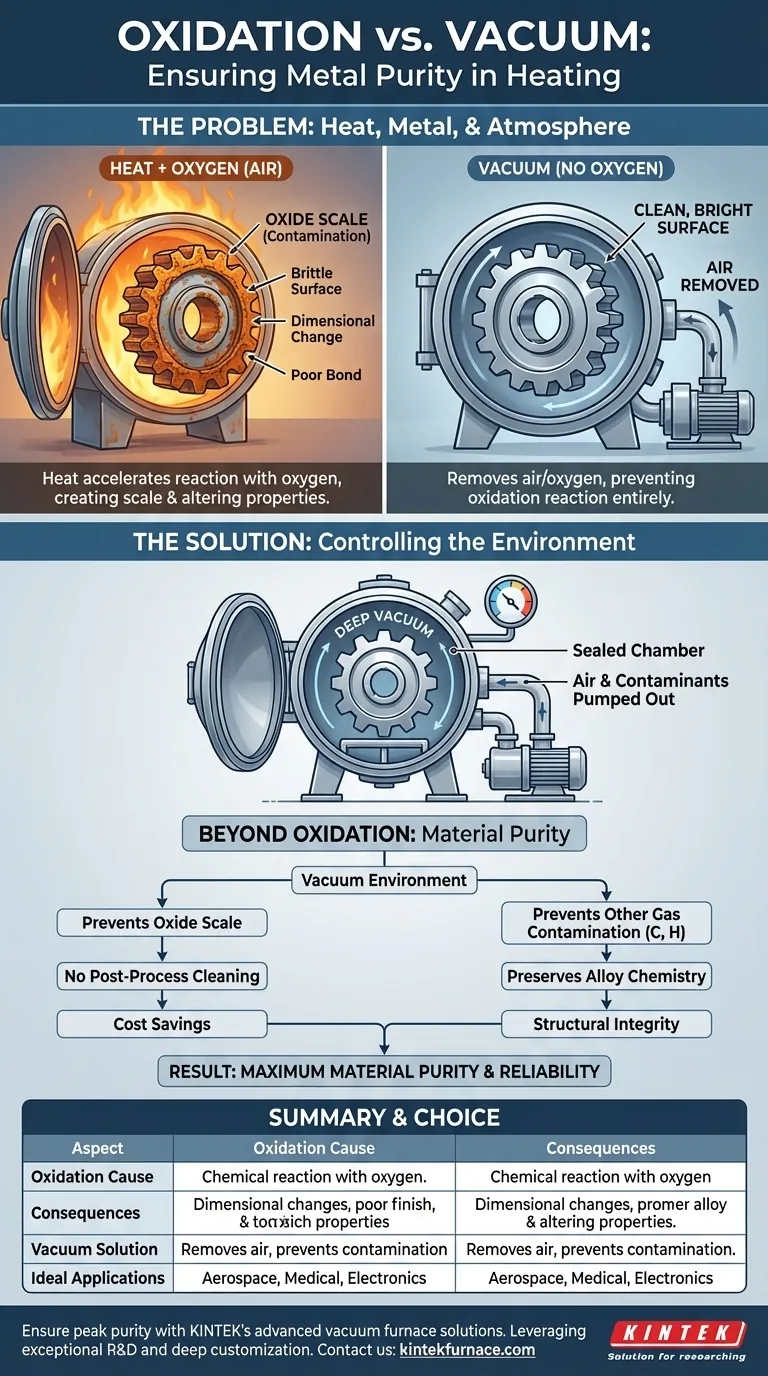

Le Problème : Chaleur, Métal et Atmosphère

Lorsque vous chauffez une pièce métallique pour des processus tels que le brasage, le recuit ou le durcissement, vous introduisez de l'énergie. Cette énergie n'affecte pas seulement la structure interne du métal ; elle suralimente son interaction avec l'environnement environnant.

Qu'est-ce que l'Oxydation ?

L'oxydation est le processus par lequel les atomes métalliques à la surface cèdent des électrons aux atomes d'oxygène de l'air. Cela forme un nouveau composé, souvent cassant et décoloré, connu sous le nom d'oxyde métallique.

Aux températures ambiantes, ce processus est très lent pour la plupart des métaux, comme la rouille progressive du fer.

Pourquoi la Chaleur Accélère l'Oxydation

La chaleur agit comme un catalyseur pour cette réaction chimique. Elle fournit « l'énergie d'activation » nécessaire qui permet aux atomes de métal et d'oxygène de se combiner beaucoup plus rapidement et agressivement.

Plus la température est élevée, plus l'oxydation est rapide, conduisant à la formation d'une couche de calamine épaisse et feuilletée sur la surface du composant.

Les Conséquences d'une Oxydation Incontrôlée

Cette couche d'oxyde est plus qu'un problème cosmétique. Elle peut entraîner une série de problèmes, notamment des changements dimensionnels, une mauvaise finition de surface et une capacité compromise à braser ou à souder.

De manière critique, elle modifie les propriétés du matériau de surface, affectant potentiellement la dureté, la durée de vie en fatigue et la performance et la fiabilité globales du composant. Elle introduit une contamination dans ce qui devrait être un matériau pur.

La Solution : Contrôler l'Environnement

Puisque la réaction nécessite à la fois de la chaleur et de l'oxygène, la solution la plus efficace est d'éliminer l'un des réactifs. Un four sous vide est conçu pour éliminer l'oxygène.

Comment Fonctionne un Four Sous Vide

Un four sous vide est une cuve robuste et scellée reliée à une série de pompes. Avant le début du cycle de chauffage, ces pompes retirent l'air de la chambre, réduisant la pression interne à un quasi-vide.

En pompant l'air, le four élimine l'oxygène, l'azote, la vapeur d'eau et d'autres gaz susceptibles de réagir avec le métal chaud.

Au-delà de la Prévention de l'Oxydation

Le principal avantage est la prévention de l'oxydation, ce qui donne des pièces propres et brillantes dès la sortie du four. Cela élimine souvent la nécessité d'un nettoyage post-traitement, d'un meulage ou d'un usinage pour enlever la calamine.

Cependant, un environnement sous vide empêche également la contamination par d'autres gaz atmosphériques, tels que le carbone ou l'hydrogène, qui peuvent diffuser dans le métal à haute température et altérer sa chimie d'alliage.

Le Résultat : Pureté du Matériau

En traitant les pièces sous vide, vous vous assurez que le produit final possède la pureté du matériau la plus élevée possible. La surface est vierge et la composition de l'alliage de base reste inchangée.

Ce niveau de contrôle est essentiel pour les applications haute performance dans des secteurs tels que l'aérospatiale, le médical et l'électronique, où même une contamination superficielle mineure peut entraîner une défaillance catastrophique.

Comprendre les Compromis

Bien que puissant, un four sous vide n'est pas la solution par défaut pour toutes les applications de chauffage. C'est un outil spécialisé avec des considérations spécifiques.

Temps de Processus et Coût

Atteindre un vide poussé prend du temps, ce qui peut allonger les temps de cycle par rapport à un four à atmosphère conventionnelle. L'équipement lui-même est également plus complexe et entraîne un investissement initial et des coûts de maintenance plus élevés.

Limites des Matériaux

Certains matériaux ne conviennent pas au traitement sous vide. Les métaux ayant des pressions de vapeur élevées, comme le zinc, le magnésium ou le cadmium, peuvent commencer à « bouillir » ou à dégazer sous vide à haute température, se vaporisant de la surface de la pièce.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de chauffage correcte dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est un simple façonnage ou recuit où l'état de surface n'est pas critique : Un four à atmosphère standard est souvent plus rentable et plus rapide.

- Si votre objectif principal est d'obtenir une finition de surface brillante, propre et sans calamine : Un four sous vide est le choix idéal, permettant souvent d'économiser de l'argent en éliminant les opérations de nettoyage secondaires.

- Si votre objectif principal est d'assurer une pureté maximale du matériau pour des composants critiques : Un four sous vide est la seule méthode qui garantit une protection contre tous les contaminants atmosphériques.

En fin de compte, maîtriser le traitement thermique revient à contrôler précisément l'environnement pour obtenir les propriétés matérielles exactes que votre application exige.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Cause de l'Oxydation | Réaction chimique avec l'oxygène, accélérée par la chaleur, formant des couches d'oxyde fragiles. |

| Conséquences | Changements dimensionnels, mauvaise finition de surface, contamination et propriétés matérielles compromises. |

| Solution Sous Vide | Élimine l'air/oxygène, empêche l'oxydation et d'autres contaminations, assure des pièces propres et brillantes. |

| Applications Idéales | Aérospatiale, médical, électronique où la haute pureté et la fiabilité sont critiques. |

Assurez-vous que vos matériaux atteignent une pureté et une performance maximales avec les solutions de fours sous vide avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours sous vide et à atmosphère et des systèmes CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus et vos résultats !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?