À la base, la technologie des fours sous vide offre un environnement exceptionnellement propre, hautement contrôlable et reproductible pour le traitement thermique des matériaux. Les principaux avantages sont la prévention de l'oxydation et de la contamination, un contrôle précis des cycles de chauffage et de refroidissement, et la capacité d'obtenir des propriétés matérielles uniformes, souvent impossibles à atteindre dans un four à atmosphère conventionnelle. Cela se traduit par une qualité de produit supérieure, des étapes de post-traitement réduites et des résultats constants et fiables.

Bien que souvent choisi pour prévenir la contamination de surface, le véritable pouvoir d'un four sous vide réside dans sa capacité à modifier et à contrôler fondamentalement les propriétés métallurgiques d'un matériau. Il transforme le traitement thermique d'un processus en vrac en un outil d'ingénierie précis pour la création de composants de grande valeur et essentiels.

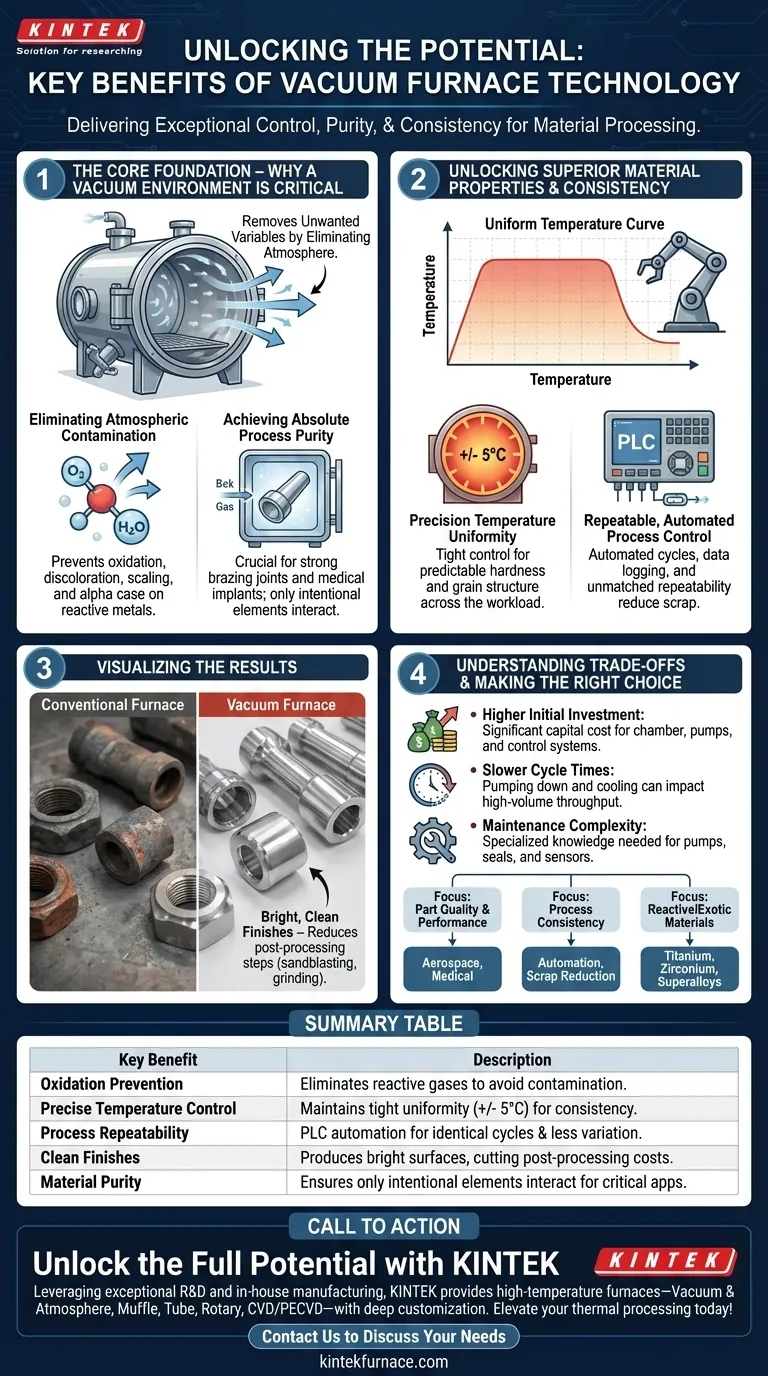

Le Fondement : Pourquoi un environnement sous vide est critique

Un four sous vide fonctionne sur un principe simple mais puissant : l'élimination de l'atmosphère supprime les variables indésirables. Cela crée un environnement immaculé qui est la base de tous les avantages subséquents.

Élimination de la contamination atmosphérique

En éliminant l'air, un four sous vide élimine l'oxygène, la vapeur d'eau et d'autres gaz réactifs. C'est la fonction la plus importante.

Sans ces gaz, l'oxydation et d'autres réactions de surface nuisibles ne peuvent tout simplement pas se produire. Cela empêche la décoloration, l'écaillage et la formation d'une "couche alpha" indésirable sur les métaux réactifs comme le titane.

Atteindre une pureté absolue du processus

L'environnement sous vide garantit que les seuls éléments interagissant avec la pièce sont ceux que vous introduisez intentionnellement, comme un gaz de remplissage spécifique tel que l'azote ou l'argon.

Ce niveau de pureté est essentiel pour des processus comme le brasage, où une surface propre est non négociable pour obtenir un joint solide et sans vide, ou pour les implants médicaux, où la contamination de surface est inacceptable.

Débloquer des propriétés matérielles et une constance supérieures

Avec un environnement pur établi, les systèmes de contrôle avancés du four peuvent produire des matériaux d'une qualité et d'une reproductibilité exceptionnelles.

Uniformité de température de précision

Les fours sous vide modernes offrent un contrôle de température extrêmement précis, souvent avec une uniformité de +/- 5°C sur l'ensemble de la charge de travail.

Cela garantit que chaque pièce du lot, quelle que soit sa position, subit exactement le même cycle thermique. Cette uniformité est essentielle pour une dureté, une structure granulaire et un soulagement des contraintes prévisibles.

Contrôle de processus automatisé et reproductible

Les fours sous vide sont gérés par des Automates Programmables Industriels (API) qui automatisent l'ensemble du cycle de traitement.

Les opérateurs peuvent programmer des rampes de chauffage précises, des temps de maintien, des niveaux de vide et des séquences de refroidissement contrôlées ou de trempe au gaz. Chaque cycle est exécuté de manière identique et enregistré avec une journalisation étendue des données, garantissant une reproductibilité inégalée du processus d'un lot à l'autre.

Finitions claires et propres

Un résultat direct de la prévention de l'oxydation est que les pièces sortent du four avec une finition de surface claire et propre.

Cela élimine souvent le besoin d'opérations secondaires coûteuses et chronophages comme le sablage, le nettoyage chimique ou le meulage, réduisant ainsi les coûts de production globaux et les délais.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide n'est pas une solution universelle. Une évaluation objective exige de reconnaître ses exigences spécifiques.

Investissement initial plus élevé

Les fours sous vide représentent une dépense en capital significative par rapport à leurs homologues atmosphériques. Le coût comprend la chambre du four, des systèmes de pompage sophistiqués et une instrumentation de contrôle avancée.

Temps de cycle plus lents

Atteindre un vide profond (pompage) puis refroidir la charge peut prendre plus de temps que dans un four atmosphérique. Cela peut avoir un impact sur le débit global, une considération clé pour la production à grand volume.

Complexité de la maintenance

Les systèmes qui créent et mesurent le vide—y compris les pompes, les joints, les vannes et les capteurs—nécessitent des connaissances spécialisées pour la maintenance de routine et le dépannage afin d'assurer des performances optimales.

Faire le bon choix pour votre objectif

Décider d'un four sous vide exige d'aligner ses capacités avec vos objectifs de fabrication spécifiques.

- Si votre objectif principal est la qualité et la performance des pièces : Un four sous vide est le choix supérieur pour créer des composants avec une résistance, une durée de vie à la fatigue et une pureté optimales, en particulier pour les industries exigeantes comme l'aérospatiale ou le médical.

- Si votre objectif principal est la constance et la reproductibilité du processus : L'automatisation et l'enregistrement des données inhérents aux fours sous vide offrent un niveau de contrôle inégalé, réduisant drastiquement la variation du processus et les taux de rebut.

- Si votre objectif principal est le traitement de matériaux réactifs ou exotiques : Pour les métaux comme le titane, le zirconium ou certains superalliages, un environnement sous vide n'est pas seulement bénéfique, c'est une exigence absolue.

En comprenant ces principes, vous pouvez déterminer en toute confiance si un four sous vide est l'investissement stratégique nécessaire pour améliorer vos capacités de traitement des matériaux.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène et les gaz réactifs pour éviter la contamination de surface et l'écaillage. |

| Contrôle précis de la température | Maintient une uniformité étroite (par exemple, +/- 5°C) pour des propriétés matérielles constantes. |

| Répétabilité du processus | Utilise l'automatisation PLC pour des cycles identiques, réduisant la variation et les taux de rebut. |

| Finitions propres | Produit des surfaces brillantes, réduisant les coûts de post-traitement comme le sablage. |

| Pureté du matériau | Assure que seuls les éléments intentionnels interagissent, vital pour le brasage et les implants médicaux. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours sous vide de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température—y compris des fours sous vide et à atmosphère, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD—avec une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Améliorez la qualité, la constance et l'efficacité dans des industries comme l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures