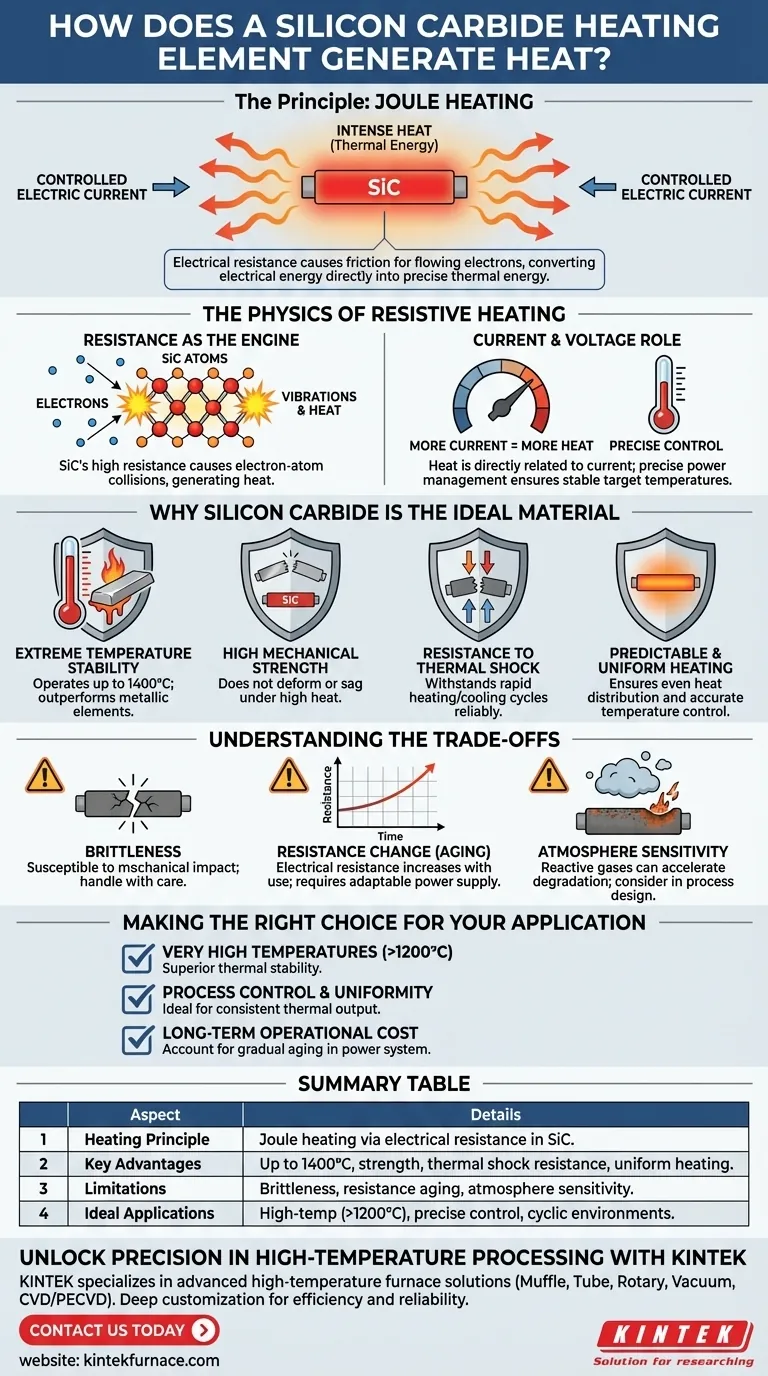

À la base, un élément chauffant en carbure de silicium fonctionne selon un principe physique fondamental connu sous le nom d'effet Joule. Lorsqu'un courant électrique contrôlé est forcé à travers le matériau en carbure de silicium (SiC), sa résistance électrique inhérente provoque une friction pour les électrons en circulation. Cette friction génère une chaleur intense, convertissant directement l'énergie électrique en énergie thermique qui peut être contrôlée avec précision pour des applications industrielles exigeantes.

Le mécanisme est un simple chauffage par résistance, mais la véritable valeur d'un élément en carbure de silicium réside dans la capacité unique du matériau à résister à des températures extrêmes et aux chocs thermiques sans se déformer ni se dégrader, ce qui en fait un outil indispensable pour les processus à haute température.

La physique du chauffage par résistance

Pour comprendre pourquoi les éléments en SiC sont si efficaces, nous devons d'abord saisir le principe sous-jacent de la manière dont ils convertissent l'électricité en chaleur. Le processus est élégant dans sa simplicité.

La résistance comme moteur de la chaleur

Chaque matériau présente un certain niveau de résistance au flux d'électricité. Le carbure de silicium est spécifiquement conçu pour avoir une résistance électrique relativement élevée.

Lorsque le courant circule, les électrons entrent en collision avec les atomes du matériau SiC. Ces collisions génèrent des vibrations dans le réseau atomique, que nous percevons et mesurons comme de la chaleur.

Le rôle du courant et de la tension

La quantité de chaleur produite est directement liée à la quantité de courant traversant l'élément et à sa résistance. Plus de courant entraîne plus de collisions et, par conséquent, plus de chaleur.

Cette relation permet un contrôle très précis de la température. En gérant avec précision la puissance fournie à l'élément, vous pouvez atteindre et maintenir une température cible stable à l'intérieur du four ou de l'étuve.

Pourquoi le carbure de silicium est le matériau idéal

Le principe du chauffage par résistance peut être appliqué à de nombreux matériaux, mais peu peuvent fonctionner dans les conditions où le carbure de silicium excelle. Les propriétés spécifiques du matériau en font un choix supérieur pour les travaux à haute température.

Stabilité à température extrême

L'avantage principal du SiC est sa capacité à fonctionner à des températures très élevées, dépassant souvent 1400°C (2550°F), où de nombreux éléments métalliques conventionnels fondraient simplement ou s'oxyderaient et tomberaient rapidement en panne.

Haute résistance mécanique

Comme mentionné, le carbure de silicium est un matériau dur et rigide. De manière critique, il ne se déforme pas et ne s'affaisse pas sous son propre poids à haute température, garantissant qu'il maintient sa position et son intégrité de chauffage au sein de la structure du four.

Résistance aux chocs thermiques

Les processus industriels nécessitent souvent des cycles de chauffage et de refroidissement rapides. Les éléments en SiC sont très résistants au stress de ce choc thermique, ce qui leur confère une longue durée de vie fiable dans des applications cycliques exigeantes.

Chauffage prévisible et uniforme

La composition uniforme des éléments en SiC garantit que la chaleur est générée uniformément sur toute leur longueur. Cela entraîne une faible différence de température sur la zone chauffée et un contrôle de température très précis, ce qui est essentiel pour les processus sensibles.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Pour être un véritable expert, vous devez comprendre les limites et les considérations opérationnelles de la technologie SiC.

Le défi de la fragilité

Bien que durs et rigides, les éléments en SiC sont également cassants. Ils sont susceptibles de se fracturer sous l'effet d'un impact mécanique ou d'un choc. Une manipulation prudente lors de l'installation et de la maintenance est essentielle pour éviter tout dommage.

Variation de la résistance dans le temps (vieillissement)

Une caractéristique opérationnelle cruciale du SiC est que sa résistance électrique augmente progressivement avec l'utilisation et le temps passé à température. Ce phénomène est connu sous le nom de vieillissement.

Ce n'est pas un défaut, mais une propriété prévisible. Votre système d'alimentation doit être capable d'augmenter sa tension de sortie avec le temps pour forcer le même courant à travers l'élément à résistance plus élevée, maintenant ainsi une puissance et une température constantes.

Sensibilité à l'atmosphère

Bien que généralement robustes, la durée de vie d'un élément en SiC peut être affectée par l'atmosphère du four. Certains gaz réactifs peuvent accélérer le vieillissement ou provoquer une dégradation, un facteur qui doit être pris en compte lors de la conception du processus.

Faire le bon choix pour votre application

Votre choix de technologie d'élément chauffant doit s'aligner sur vos objectifs de processus spécifiques. Utilisez ces points comme guide pour votre décision.

- Si votre objectif principal est d'atteindre des températures de processus très élevées (supérieures à 1200°C) : Le SiC est un choix exceptionnel en raison de sa stabilité thermique supérieure par rapport à la plupart des éléments métalliques.

- Si votre objectif principal est le contrôle du processus et l'uniformité : La nature stable et prévisible du chauffage SiC le rend idéal pour les applications nécessitant une sortie thermique constante et une grande précision.

- Si votre objectif principal est le coût opérationnel à long terme : Vous devez tenir compte du vieillissement progressif des éléments en SiC et vous assurer que votre système de contrôle de puissance peut s'adapter à leur résistance changeante tout au long de leur durée de vie.

En comprenant ces principes fondamentaux et les propriétés des matériaux, vous pouvez exploiter efficacement les éléments chauffants en carbure de silicium pour obtenir des performances fiables et précises à haute température.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de chauffage | Effet Joule via la résistance électrique dans le matériau SiC |

| Avantages clés | Fonctionne jusqu'à 1400°C, haute résistance mécanique, résistance aux chocs thermiques, chauffage uniforme |

| Limites | Fragilité, la résistance augmente avec l'âge (vieillissement), sensible à certaines atmosphères |

| Applications idéales | Processus à haute température (>1200°C), contrôle précis de la température, environnements de chauffage cyclique |

Libérez la précision dans le traitement à haute température avec KINTEK

Vous avez des difficultés à maintenir des températures constantes dans des applications industrielles exigeantes ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales, améliorant ainsi l'efficacité et la fiabilité.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos éléments chauffants en carbure de silicium et autres solutions peuvent améliorer les performances de votre laboratoire et réduire les coûts opérationnels. Atteignons ensemble un traitement thermique supérieur !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice