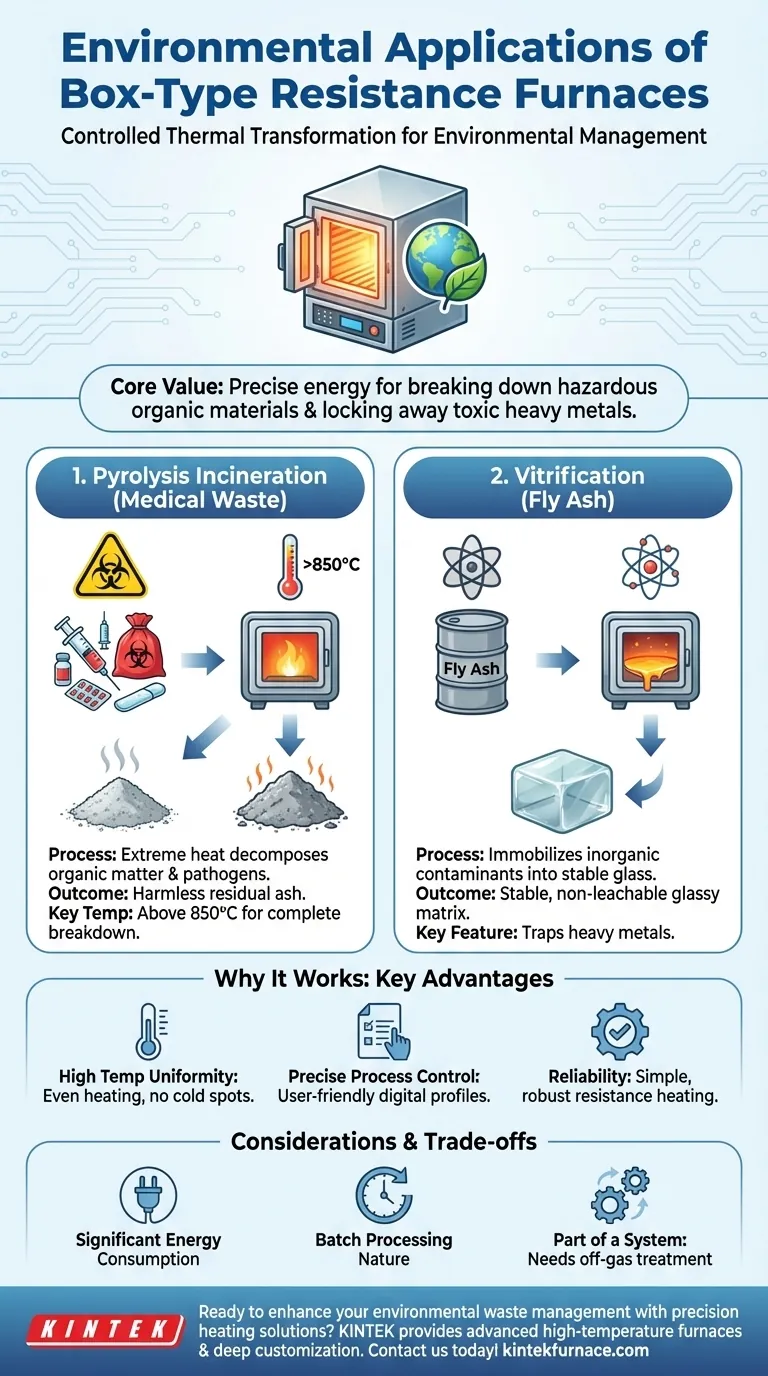

Les fours à résistance de type boîte jouent un rôle important dans les applications environnementales, en particulier dans le traitement des déchets et la stabilisation des matériaux.Leurs capacités à haute température (500-1800°C) et leurs systèmes de contrôle précis les rendent idéaux pour des processus tels que la pyrolyse des déchets médicaux et le traitement des cendres volantes.Les conceptions modernes donnent également la priorité à l'efficacité énergétique et à la sécurité, grâce à une isolation avancée et à des interfaces conviviales.Ces fours font le lien entre les besoins industriels et la durabilité environnementale en permettant une élimination plus propre des déchets et des méthodes de traitement des matériaux.

Les points clés expliqués :

-

Pyrolyse et incinération des déchets médicaux

- Les fours à caisson atteignent des températures supérieures à 850°C, ce qui garantit une combustion complète des déchets médicaux et des agents pathogènes.

- Ce processus permet de réduire le volume des déchets jusqu'à 90 % et de convertir les matières dangereuses en cendres inertes, conformément aux réglementations environnementales.

- Les conceptions modernes intègrent fours à cornue à atmosphère pour des niveaux d'oxygène contrôlés, minimisant les émissions toxiques telles que les dioxines.

-

Stabilisation des cendres volantes

- Les métaux lourds (plomb, cadmium, etc.) présents dans les cendres volantes sont immobilisés par la fusion des cendres en une matrice vitreuse à 1200-1400°C.

- Le laitier qui en résulte n'est pas lixiviable et peut être mis en décharge ou réutilisé dans la construction, ce qui permet de réduire les risques de contamination du sol et de l'eau.

-

Efficacité énergétique et contrôle des émissions

- L'isolation avancée (par exemple, les modules en fibre céramique) réduit les pertes de chaleur de 30 à 40 % par rapport aux revêtements en briques traditionnels.

- La disposition optimisée des éléments chauffants (par exemple, les éléments MoSi₂ en spirale) garantit un chauffage uniforme avec une consommation d'énergie réduite de 15 à 20 %.

- Des dispositifs de sécurité tels que des alarmes de surchauffe et une protection contre les fuites préviennent les accidents lors d'un fonctionnement prolongé à haute température.

-

Recherche sur les matériaux pour des solutions environnementales

- Utilisé pour développer des matériaux recyclables (par exemple, frittage de filtres céramiques pour le traitement des eaux usées).

- Permet des études de transformation de phase pour améliorer la durabilité des matériaux de construction respectueux de l'environnement.

-

Adaptabilité environnementale interindustrielle

- Dans la céramique :Les fours de cuisson réutilisent la chaleur résiduelle pour pré-sécher les produits verts, réduisant ainsi la consommation globale d'énergie.

- Dans la métallurgie :Le recuit des métaux recyclés réduit l'empreinte carbone de la fabrication.

Avez-vous pensé à la précision de ces fours (±1°C) qui garantit des résultats constants dans les projets d'assainissement de l'environnement à grande échelle ? Leur polyvalence soutient discrètement les technologies qui rendent les processus industriels plus écologiques, de l'élimination des déchets à l'innovation en matière de matériaux.

Tableau récapitulatif :

| Application | Principaux avantages | Plage de température |

|---|---|---|

| Pyrolyse des déchets médicaux | Réduction du volume de 90 %, destruction des agents pathogènes, élimination conforme | 850-1200°C |

| Stabilisation des cendres volantes | Immobilise les métaux lourds dans des scories non lixiviables pour une réutilisation en toute sécurité | 1200-1400°C |

| R&D sur les matériaux à haut rendement énergétique | Développement de céramiques/métaux recyclables avec une consommation d'énergie réduite de 15 à 20%. | 500-1800°C |

Améliorez la durabilité de votre laboratoire avec des fours conçus avec précision !

Les fours à caisson de KINTEK combinent un contrôle de la température de pointe (±1°C) avec une personnalisation poussée pour relever vos défis environnementaux les plus difficiles - du traitement des déchets dangereux au développement de matériaux verts.

Contactez nos experts

pour concevoir une solution adaptée à vos besoins.

Pourquoi choisir KINTEK ?

- Des conceptions axées sur la R&D:Les éléments chauffants MoSi₂ et l'isolation avancée maximisent l'efficacité.

- Soutien de bout en bout:De fours à cornue à atmosphère contrôlée aux systèmes d'assainissement à grande échelle.

- Sécurité certifiée:Construction étanche et protection contre les surchauffes pour un fonctionnement sans souci.

Produits que vous pourriez rechercher :

Fenêtres d'observation à haute température pour les procédés sous vide

Traversées de vide de précision pour les systèmes de contrôle des émissions

Éléments chauffants MoSi₂ à haut rendement énergétique

Fours PECVD rotatifs pour les revêtements de matériaux écologiques

Pinces à dégagement rapide pour des installations sûres sur le plan de la maintenance

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité