Un four sous vide poussé garantit la pureté grâce à un double mécanisme d'extraction active et d'isolement atmosphérique strict. En maintenant un environnement contrôlé à basse pression, le four élimine activement les sous-produits gazeux libérés lors de la décomposition du liant tout en protégeant simultanément les atomes réactifs de titane et de niobium des contaminants externes tels que l'oxygène et l'azote.

L'environnement sous vide agit à la fois comme un bouclier et un balai : il empêche l'oxydation environnementale tout en éliminant activement les impuretés organiques, garantissant ainsi que la diffusion des atomes métalliques se produit dans un état vierge.

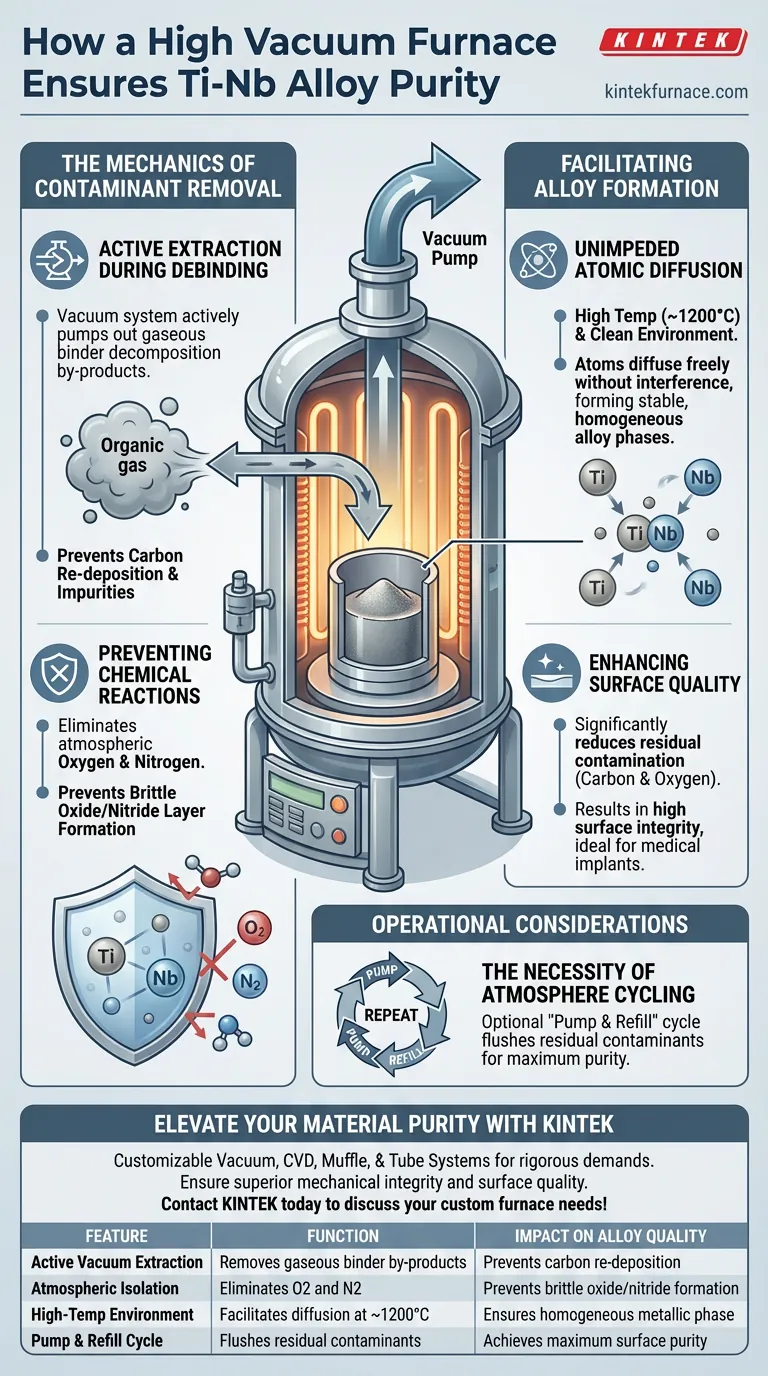

Les mécanismes d'élimination des contaminants

Extraction active pendant le déliantage

Lors des premières étapes de chauffage, les liants organiques utilisés pour façonner l'alliage commencent à se décomposer.

Le système de vide est essentiel ici. Il ne se contente pas de maintenir un environnement statique ; il pompe activement les sous-produits gazeux résultant de cette décomposition.

Sans cette extraction active, ces gaz resteraient autour du métal, redéposant du carbone ou d'autres impuretés à la surface de l'alliage.

Prévention des réactions chimiques

Le titane est très réactif, particulièrement sujet à l'oxydation et à la nitruration lorsqu'il est chauffé.

Un environnement sous vide poussé élimine la présence d'oxygène et d'azote atmosphériques.

Cet isolement empêche la formation de couches d'oxyde ou de nitrure fragiles qui compromettraient l'intégrité mécanique de l'alliage final.

Facilitation de la formation de l'alliage

Diffusion atomique sans entrave

Pour créer un véritable alliage Ti-Nb, les atomes de titane et de niobium doivent diffuser les uns dans les autres.

Ce processus nécessite généralement des températures d'environ 1200 degrés Celsius.

Le vide garantit que cela se produit sans interférence. En éliminant les barrières physiques (comme les couches d'oxyde) et les contaminants gazeux, les atomes peuvent diffuser librement pour former des phases d'alliage stables et homogènes.

Amélioration de la qualité de surface

Pour les applications nécessitant des surfaces ultra-propres, telles que les implants médicaux, le frittage sous vide est supérieur.

Il réduit considérablement la contamination résiduelle par le carbone et l'oxygène.

Cela se traduit par un produit final d'une grande intégrité de surface, exempt des inclusions qui affectent souvent les pièces frittées en atmosphère.

Considérations opérationnelles et compromis

La nécessité du cyclage de l'atmosphère

Obtenir une pureté maximale nécessite souvent plus qu'un simple "pompage".

Des protocoles supplémentaires suggèrent un cycle de "pompage et remplissage". Cela implique de pré-pomper un vide, d'introduire une atmosphère pure et de répéter le cycle.

Bien que cette technique augmente considérablement la pureté en éliminant les contaminants résiduels, elle ajoute du temps et de la complexité au cycle de traitement global. Ignorer cette étape dans les lots expérimentaux ou critiques peut entraîner des résultats incohérents.

Faire le bon choix pour l'intégrité des matériaux

Pour maximiser la qualité de vos alliages Ti-Nb, considérez vos objectifs de traitement spécifiques :

- Si votre objectif principal est d'éviter la fragilisation : Privilégiez un niveau de vide élevé pour empêcher strictement l'oxydation et la nitruration, qui sont les principales causes de formation de phases fragiles dans le titane.

- Si votre objectif principal est la pureté de surface : Mettez en œuvre un cycle de pré-traitement de "pompage et remplissage" pour purger la chambre du four des contaminants atmosphériques résiduels avant le début du chauffage.

La véritable pureté des matériaux ne concerne pas seulement la température atteinte, mais aussi la propreté de l'environnement dans lequel cette température est appliquée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement Ti-Nb | Impact sur la qualité de l'alliage |

|---|---|---|

| Extraction sous vide active | Élimine les sous-produits gazeux du liant | Prévient la redéposition de carbone et la contamination de surface |

| Isolement atmosphérique | Élimine l'oxygène et l'azote | Prévient la formation de couches d'oxyde/nitrure fragiles |

| Environnement à haute température | Facilite la diffusion à ~1200°C | Assure une phase métallique stable et homogène |

| Cycle de pompage et remplissage | Élimine les contaminants résiduels | Atteint une pureté de surface maximale pour un usage médical/aérospatial |

Élevez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'oxydation ou les inclusions de carbone compromettre vos alliages Ti-Nb haute performance. KINTEK fournit des solutions de vide leaders de l'industrie, conçues spécifiquement pour les exigences rigoureuses du déliantage thermique et du frittage.

Soutenus par une R&D experte et une fabrication de précision, notre gamme de systèmes sous vide, CVD, muffles et tubes est entièrement personnalisable pour répondre à vos besoins métallurgiques uniques. Que vous produisiez des implants médicaux ou des composants aérospatiaux, nous garantissons que vos matériaux atteignent une intégrité mécanique et une qualité de surface supérieures.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Diego Michael Cornelius dos Santos, Natália de Freitas Daudt. Powder Metallurgical Manufacturing of Ti-Nb alloys Using Coarse Nb Powders. DOI: 10.1590/1980-5373-mr-2023-0478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours à vide haute température ? Atteignez une pureté et une précision ultimes dans le traitement des matériaux

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanoparticules de WS2 ? Optimiser la pureté et la structure

- Comment un refroidisseur protège-t-il le four à vide lui-même ? Prolongez la durée de vie de l'équipement grâce à un refroidissement efficace

- Qu'est-ce que le traitement thermique sous vide et pourquoi est-il important dans la fabrication mécanique ? Améliorez les performances et la durée de vie des composants

- Quels sont les avantages en matière d'économie d'énergie et d'environnement offerts par les fours de frittage sous vide ? Améliorez l'efficacité et réduisez les émissions

- Comment un four sous vide à haute température contribue-t-il à l'étalonnage de la température du Co3O2BO3 ? Libérez la précision des données

- Quel est le risque de contamination dans les fours à vide faible par rapport aux fours à vide poussé ? Équilibre pureté, coût et débit.

- Quelle est la température de fonctionnement maximale des fours sous vide haute température ? Atteignez un chauffage de précision jusqu'à 2600°C