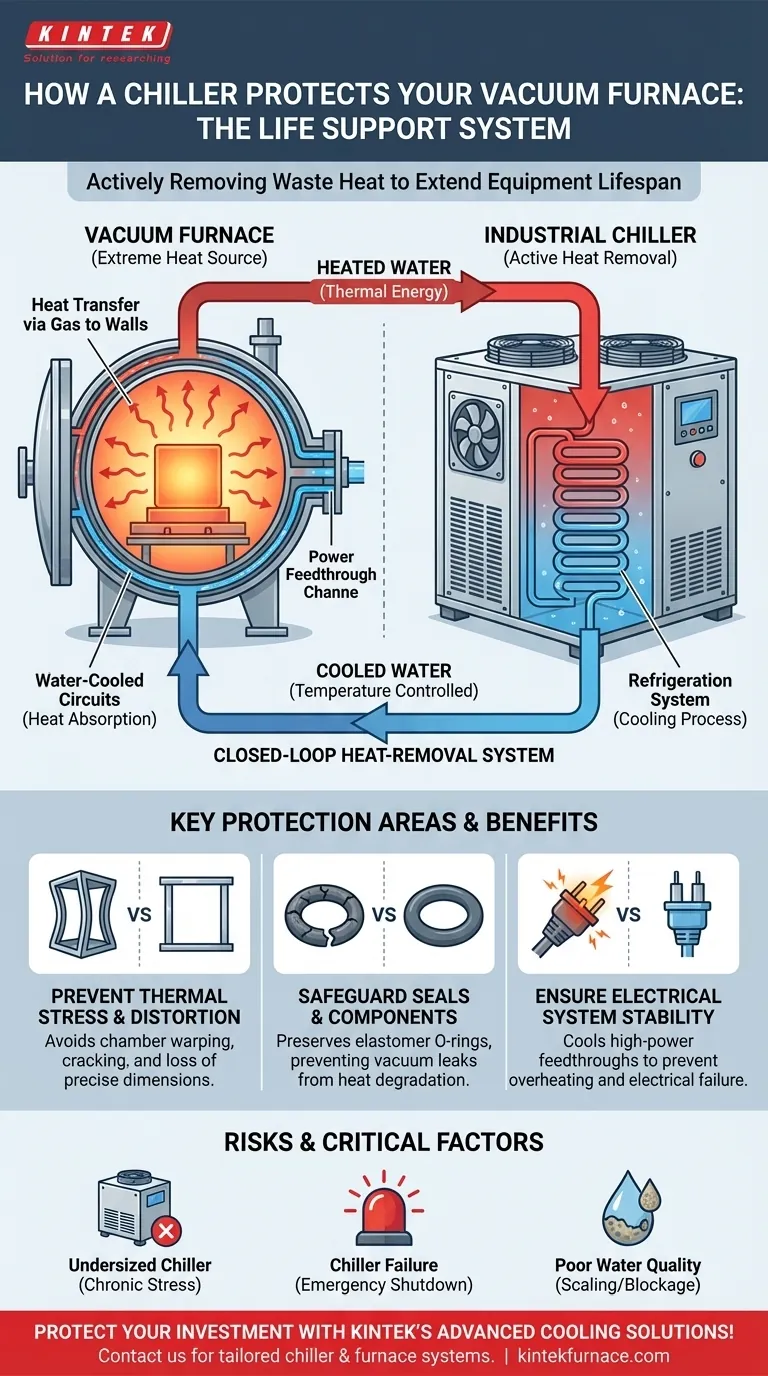

En bref, un refroidisseur protège un four à vide en évacuant activement la chaleur résiduelle, empêchant ainsi les effets dommageables des contraintes thermiques sur les composants structurels du four. En maintenant une température de fonctionnement stable, le refroidisseur lutte directement contre l'usure prématurée, la déformation et la défaillance potentielle des systèmes critiques, prolongeant ainsi de manière significative la durée de vie opérationnelle de l'équipement.

Le refroidisseur n'est pas simplement un accessoire de refroidissement ; c'est le système de survie du four. Sa fonction principale est de préserver l'intégrité structurelle du four et les joints sous vide de l'immense énergie thermique générée lors d'un cycle de chauffage.

Le problème fondamental : Gérer le transfert de chaleur extrême

Un four à vide fonctionne en créant une chaleur intense dans une chambre scellée sous vide. Bien que cette chaleur soit essentielle pour le traitement de la pièce, elle devient une menace importante pour la structure du four une fois le cycle de chauffage terminé ou pendant le fonctionnement à l'état stable.

De la pièce aux parois du four

Pendant un cycle de refroidissement ou de trempe, la chaleur est rapidement retirée de la pièce chaude. Ceci est souvent accompli en remplissant à nouveau la chambre avec un gaz inerte comme l'argon ou l'azote, qui absorbe l'énergie thermique et la transfère aux parois internes de la chambre à vide.

Le rôle des circuits refroidis à l'eau

La chambre du four, la porte et d'autres composants critiques tels que les traversées de puissance sont conçus avec des canaux ou des chemises internes. L'eau circule continuellement dans ces circuits, agissant comme un milieu de transfert de chaleur. L'eau absorbe l'énergie thermique qui a été transférée aux parois du four.

Où le refroidisseur entre dans le système

Cette eau chauffée est ensuite pompée hors du four vers le refroidisseur industriel. Le système de réfrigération du refroidisseur retire la chaleur de l'eau, la refroidissant à une température spécifiée avant de la faire circuler à nouveau vers le four. Cela crée un système continu de retrait de chaleur en boucle fermée.

Comment un refroidisseur assure une protection directe

Sans ce retrait actif de chaleur, la structure du four surchaufferait rapidement, entraînant une défaillance catastrophique. La protection du refroidisseur est multiple et essentielle pour un fonctionnement fiable.

Prévention des contraintes thermiques et de la déformation

La menace la plus importante pour un four à vide sont les contraintes thermiques. Lorsque l'énorme chambre en acier chauffe et refroidit, elle se dilate et se contracte. Si ce processus est incontrôlé, inégal ou trop extrême, il peut provoquer la déformation, la fissuration ou la perte de ses dimensions précises, compromettant sa capacité à maintenir le vide. Un refroidisseur garantit que la température de la chambre reste stable et dans les limites de conception sûres.

Protection des joints et des composants

L'intégrité d'un four à vide dépend de ses joints, généralement constitués de joints toriques en élastomère. Une chaleur excessive provoque la dégradation, le durcissement et la défaillance de ces joints, entraînant des fuites de vide. Le refroidisseur maintient les surfaces d'étanchéité au frais, préservant ainsi la durée de vie des joints toriques et assurant un vide fiable.

Assurer la stabilité du système électrique

Les connexions électriques à haute puissance, appelées traversées de puissance, constituent un autre point vulnérable. Ces composants acheminent un courant immense vers la chambre et génèrent leur propre chaleur. Ces traversées sont refroidies à l'eau, et le refroidisseur est responsable de les empêcher de surchauffer, ce qui pourrait provoquer une défaillance électrique ou une perte de vide.

Comprendre les risques et les compromis

L'efficacité de la protection du four est directement liée aux performances et au dimensionnement approprié du refroidisseur. Un mauvais jugement concernant ce composant critique introduit un risque opérationnel important.

Le risque d'un refroidisseur sous-dimensionné

Un refroidisseur trop petit pour la charge thermique du four ne peut pas évacuer l'énergie thermique assez rapidement. Cela entraînera une augmentation progressive de la température de base du four, entraînant des contraintes thermiques chroniques et une durée de vie réduite de l'équipement, même en l'absence de défaillance immédiate.

Le danger d'une panne de refroidisseur

Une panne soudaine du refroidisseur pendant ou immédiatement après un cycle à haute température est une urgence critique. Sans circulation d'eau de refroidissement, la température structurelle du four augmentera rapidement, créant un risque immédiat de dommages permanents à la chambre, aux joints et aux systèmes électriques. Tous les fours modernes disposent d'interverrouillages de sécurité pour déclencher un arrêt d'urgence dans ce cas.

L'importance de la qualité de l'eau

L'eau dans la boucle fermée est un composant critique. L'utilisation d'eau non traitée peut entraîner la formation de tartre minéral (comme le calcaire) ou de croissance biologique à l'intérieur des canaux de refroidissement du four. Cette accumulation agit comme un isolant, empêchant le transfert de chaleur et bloquant finalement le débit, créant le même effet qu'une panne de refroidisseur.

Faire le bon choix pour votre objectif

Le refroidisseur est une partie intégrante du système de four à vide. Sa sélection et sa maintenance doivent être traitées avec le même sérieux que le four lui-même.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Investissez dans un refroidisseur de haute qualité et correctement dimensionné et respectez scrupuleusement le calendrier de maintenance du fabricant pour le refroidisseur et le circuit d'eau.

- Si votre objectif principal est d'assurer la cohérence du processus : Surveillez les performances du refroidisseur pour vous assurer qu'il fournit une température d'eau stable, car cela se traduit directement par un environnement thermique stable et répétable à l'intérieur de votre four.

- Si votre objectif principal est la fiabilité opérationnelle : Traitez le refroidisseur comme un système critique pour la mission. Mettez en œuvre des inspections régulières et envisagez de disposer de pièces de rechange critiques pour minimiser les temps d'arrêt en cas de défaut.

En fin de compte, le refroidisseur sert de gardien principal de votre investissement en capital, assurant l'intégrité structurelle et la fiabilité opérationnelle du four à vide pour les années à venir.

Tableau récapitulatif :

| Aspect de la protection | Avantage clé |

|---|---|

| Prévention des contraintes thermiques | Évite le gauchissement, la fissuration et la déformation des composants du four |

| Protection des joints | Préserve les joints toriques et empêche les fuites de vide dues à la dégradation thermique |

| Stabilité du système électrique | Refroidit les traversées de puissance pour prévenir la surchauffe et les défaillances |

| Efficacité de l'évacuation de la chaleur | Maintient des températures de fonctionnement stables pour des performances constantes |

Protégez votre investissement en four à vide avec les solutions de refroidissement avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température fiables, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant ainsi la durée de vie de l'équipement et la fiabilité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de refroidisseurs et de fours sur mesure peuvent sécuriser vos opérations et maximiser l'efficacité !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité