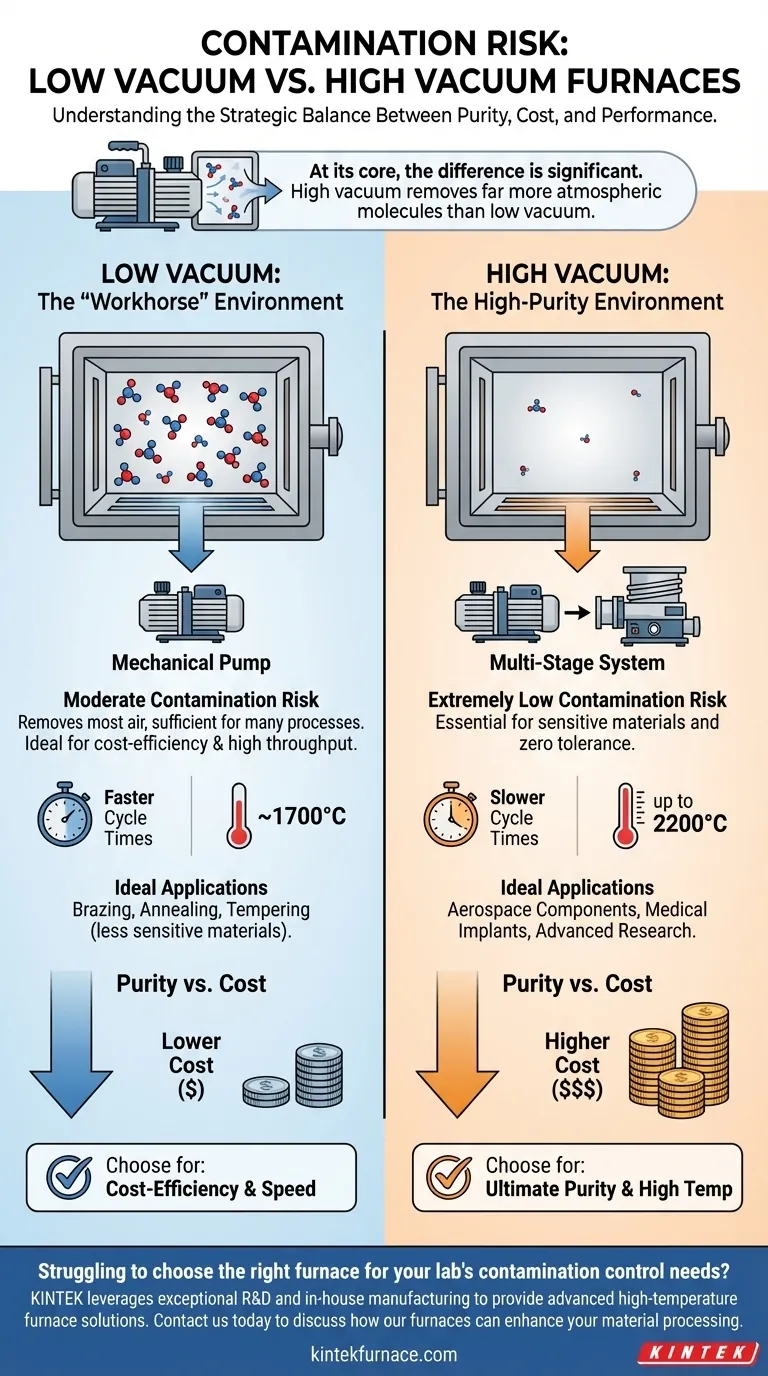

Au fond, la différence est significative. Les fours à vide poussé offrent un environnement avec un risque de contamination extrêmement faible, tandis que les fours à vide faible présentent un risque de contamination modéré. Cette distinction découle du niveau de molécules atmosphériques que chaque système est conçu pour éliminer pendant un cycle de processus.

Le choix entre un four à vide faible et un four à vide poussé n'est pas seulement une question de minimisation de la contamination. C'est une décision stratégique qui équilibre la pureté du matériau requise par rapport à des facteurs opérationnels critiques tels que le coût, le temps de cycle et la capacité de température.

La source de la contamination : comprendre les niveaux de vide

Pour comprendre le risque, vous devez d'abord comprendre ce que fait un four sous vide. Sa tâche principale est d'éliminer les gaz atmosphériques réactifs — tels que l'oxygène, l'azote et la vapeur d'eau — qui peuvent contaminer, oxyder ou compromettre autrement le matériau traité. Le niveau de vide détermine l'efficacité avec laquelle ces gaz sont éliminés.

Vide faible : l'environnement « cheval de bataille »

Les fours à vide faible, parfois appelés fours à atmosphère, utilisent des pompes mécaniques telles que des pompes à palettes rotatives. Elles sont efficaces pour éliminer la grande majorité de l'air de la chambre.

Cependant, un « vide faible » contient toujours un nombre mesurable de molécules atmosphériques résiduelles. Cet environnement est suffisant pour de nombreux processus de traitement thermique, mais les gaz restants créent un risque modéré de contamination pour les matériaux très sensibles.

Vide poussé : l'environnement de haute pureté

Les systèmes à vide poussé atteignent un environnement de pression beaucoup plus faible grâce à l'utilisation d'un système de pompage à plusieurs étages. Après qu'une pompe mécanique initiale a retiré la majeure partie de l'air, une pompe secondaire — telle qu'une pompe turbomoléculaire ou une pompe à diffusion — prend le relais.

Cette deuxième étape élimine beaucoup plus de molécules restantes. Le résultat est un environnement exceptionnellement propre avec un minimum de gaz réactifs, créant un risque de contamination extrêmement faible. Ce niveau de pureté est essentiel pour le traitement de métaux réactifs ou la fabrication de composants avec une tolérance zéro pour les impuretés.

Comprendre les compromis

Choisir le bon niveau de vide est une question d'équilibrage de priorités concurrentes. La pureté supérieure d'un four à vide poussé s'accompagne de coûts opérationnels et financiers distincts.

Pureté par rapport au coût

Les systèmes de pompage avancés et multi-étages ainsi que l'ingénierie robuste de la chambre requis pour le vide poussé rendent ces fours considérablement plus chers. Ils présentent un coût d'investissement initial plus élevé et des coûts de maintenance courants plus élevés par rapport aux systèmes à vide faible, plus simples et plus économiques.

Pureté par rapport au débit

Atteindre un niveau de vide ultra-poussé n'est pas instantané. Le processus de mise au vide pour un four à vide poussé est considérablement plus lent que pour un four à vide faible. Cela entraîne des temps de cycle globaux plus longs, ce qui a un impact direct sur le débit de production. Les systèmes à vide faible offrent des cycles plus rapides, ce qui les rend plus adaptés aux opérations à haut volume.

Pureté par rapport à la capacité de température

Les fours à vide poussé sont généralement conçus pour des applications plus exigeantes. Par conséquent, ils peuvent souvent atteindre des températures maximales plus élevées (jusqu'à 2200 °C). Cette capacité est nécessaire pour traiter les céramiques avancées, les réfractaires et certains alliages. Les fours à vide faible fonctionnent généralement à des températures maximales plus basses, généralement autour de 1700 °C.

Faire le bon choix pour votre processus

Votre décision doit être motivée par les exigences spécifiques de votre matériau et de vos objectifs opérationnels.

- Si votre objectif principal est la pureté ultime du matériau et le traitement à haute température : Un four à vide poussé est le bon choix, car il est essentiel pour les applications sensibles telles que les composants aérospatiaux, les implants médicaux ou la recherche avancée.

- Si votre objectif principal est la rentabilité et le débit élevé pour des matériaux moins sensibles : Un four à vide faible offre une solution pratique et économique pour des processus tels que le brasage, le recuit ou le revenu à usage général.

En alignant les capacités du four sur les exigences spécifiques de votre matériau et de votre production, vous assurez à la fois l'intégrité du processus et le succès opérationnel.

Tableau récapitulatif :

| Type de vide | Risque de contamination | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| Vide faible | Modéré | Coût inférieur, temps de cycle plus rapides, jusqu'à environ 1700°C | Brasage, recuit, revenu de matériaux moins sensibles |

| Vide poussé | Extrêmement faible | Coût plus élevé, cycles plus lents, jusqu'à 2200°C | Composants aérospatiaux, implants médicaux, recherche avancée |

Vous avez du mal à choisir le bon four pour les besoins de contrôle de la contamination de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos exigences uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin de la haute pureté d'un four à vide poussé ou de la rentabilité d'un système à vide faible, nous pouvons vous aider à obtenir des résultats précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement des matériaux et stimuler votre succès opérationnel !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid