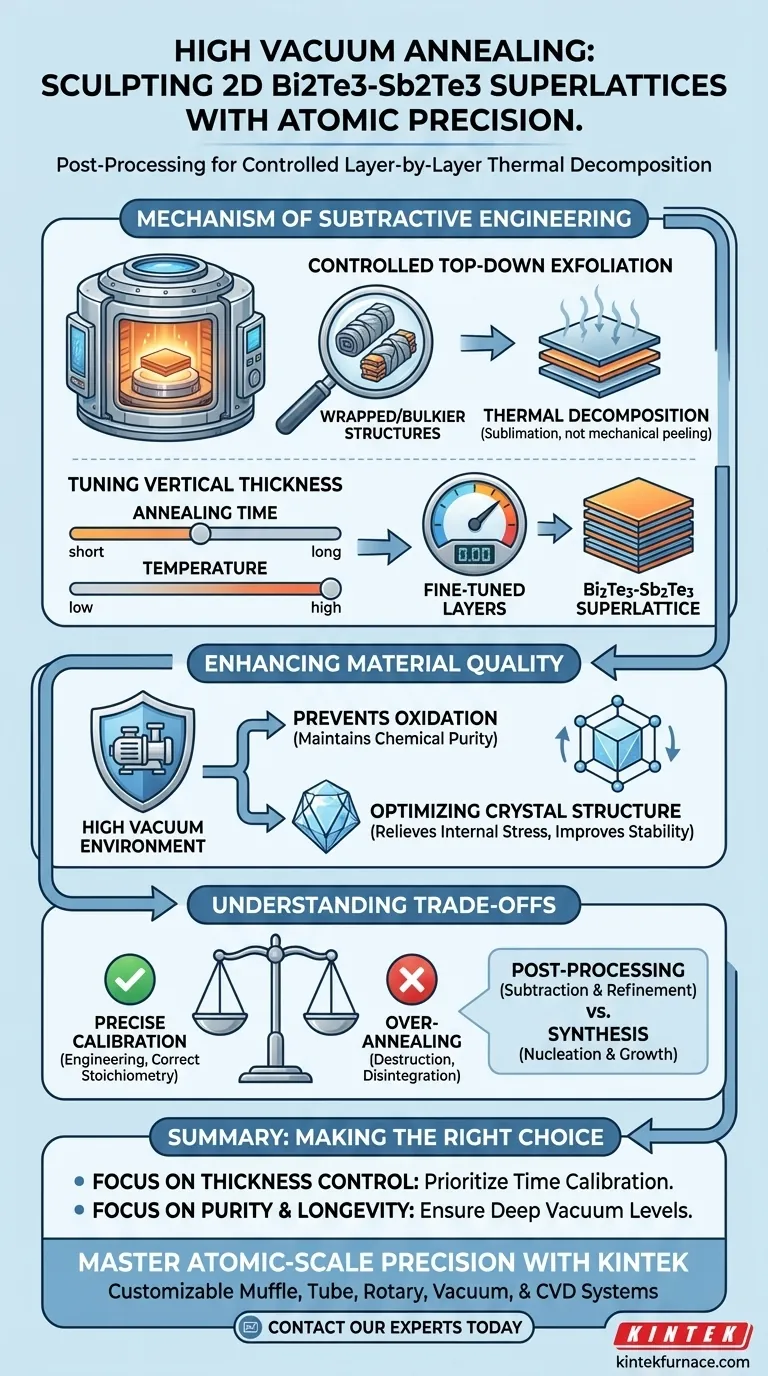

Un four de recuit sous vide poussé fonctionne comme un outil de sculpture de précision pour les superréseaux 2D de Bi2Te3-Sb2Te3, facilitant un processus connu sous le nom de décomposition thermique contrôlée couche par couche. Contrairement aux équipements de synthèse qui construisent le matériau, cette technique de post-traitement agit comme une méthode d'exfoliation "descendante". En réglementant strictement le temps et la température de recuit sous vide, les ingénieurs peuvent ajuster finement l'épaisseur verticale du matériau, convertissant efficacement les structures enveloppées ou plus volumineuses en superréseaux avec un nombre de couches spécifique et désiré.

Alors que le dépôt chimique en phase vapeur (CVD) crée le matériau initial, le recuit sous vide poussé définit sa géométrie finale. Ce processus exploite la décomposition thermique pour soustraire des couches avec une précision atomique, permettant un contrôle exact de l'épaisseur et de la configuration structurelle du superréseau.

Le Mécanisme de l'Ingénierie Soustractive

Exfoliation Descendante Contrôlée

La principale contribution du four de recuit sous vide poussé est sa capacité à induire une décomposition thermique.

Plutôt que de décoller mécaniquement les couches, le four utilise la chaleur pour sublimer le matériau couche par couche. Cela transforme le four en un outil d'exfoliation descendante, permettant aux ingénieurs de réduire le matériau d'un état plus épais à une configuration plus fine et plus précise.

Réglage de l'Épaisseur Verticale

L'utilité de ce processus réside dans sa réglabilité.

En ajustant deux variables clés — le temps et la température de recuit — vous pouvez dicter exactement la quantité de matériau retirée. Cette capacité est essentielle pour définir l'épaisseur verticale du superréseau, garantissant qu'il répond aux exigences dimensionnelles strictes de l'ingénierie 2D.

Conversion Géométrique

Le recuit ne concerne pas seulement l'amincissement ; il s'agit de correction structurelle.

Le processus est spécifiquement noté pour sa capacité à convertir les structures enveloppées en superréseaux appropriés. Ce changement morphologique garantit que le produit final conserve l'architecture en couches correcte requise pour ses applications électroniques ou thermiques.

Amélioration de la Qualité du Matériau

Prévention de l'Oxydation

Au-delà du contrôle dimensionnel, l'aspect "vide poussé" du four est essentiel pour la stabilité chimique.

Le fonctionnement dans un environnement de vide poussé empêche les réactions d'oxydation qui dégraderaient autrement les couches sensibles de Bi2Te3-Sb2Te3 à haute température. Cela garantit que, bien que le matériau soit physiquement aminci, sa pureté chimique est strictement maintenue.

Optimisation de la Structure Cristalline

Le recuit post-traitement est également vital pour la relaxation structurelle.

Le processus aide à éliminer les contraintes résiduelles internes accumulées pendant la phase de croissance initiale. Ce traitement thermique améliore la plasticité et la ténacité du matériau, optimisant la structure des grains pour améliorer la dureté et la stabilité globales.

Comprendre les Compromis

Décomposition vs. Destruction

La frontière entre l'ingénierie et la destruction dans ce processus est mince.

Étant donné que le mécanisme repose sur la décomposition, il existe un risque de sur-recuit, qui peut désintégrer entièrement le superréseau ou perturber la stœchiométrie des couches de Bi2Te3-Sb2Te3. Un calibrage précis de la fenêtre thermique est non négociable.

Post-traitement vs. Synthèse

Il est crucial de distinguer cet équipement des fours tubulaires multi-zones utilisés dans la synthèse CVD.

Alors que les fours CVD se concentrent sur la nucléation et la croissance épitaxiale de molécules précurseurs à l'aide de gaz porteurs, le four de recuit sous vide poussé se concentre sur la soustraction et le raffinement. Tenter d'utiliser une configuration de four axée sur la croissance pour cette tâche de décomposition spécifique sans contrôles de vide poussé peut entraîner une contamination ou une sublimation incontrôlée.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité du recuit sous vide poussé pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est le contrôle précis de l'épaisseur : Privilégiez le calibrage du temps de recuit par rapport à la température, car le temps offre une variable de contrôle plus linéaire pour l'élimination couche par couche.

- Si votre objectif principal est la pureté et la longévité du matériau : Assurez-vous que votre système de vide est capable de maintenir des niveaux de vide poussé tout au long du cycle de chauffage afin de neutraliser absolument les risques d'oxydation pendant la phase de décomposition.

Maîtriser le processus de recuit sous vide poussé vous permet de passer de la simple croissance de matériaux à l'ingénierie précise de leur architecture à l'échelle atomique.

Tableau Récapitulatif :

| Caractéristique | Contribution à l'Ingénierie des Superréseaux |

|---|---|

| Mécanisme | Décomposition thermique et exfoliation descendante contrôlée |

| Contrôle de l'Épaisseur | Ajustement fin des couches verticales via des variables précises de temps/température |

| Morphologie | Convertit les structures enveloppées ou volumineuses en superréseaux uniformes |

| Pureté Chimique | L'environnement de vide poussé empêche l'oxydation pendant le traitement |

| Qualité Structurelle | Relâche les contraintes internes et optimise la structure des grains |

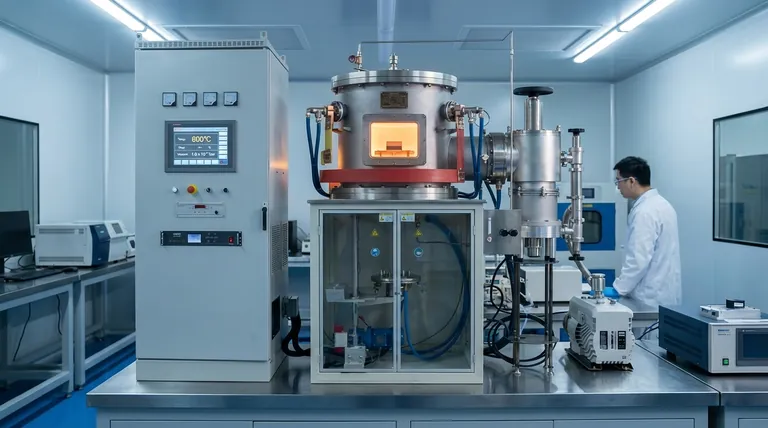

Maîtrisez la Précision à l'Échelle Atomique avec KINTEK

Prenez le contrôle de la géométrie de vos matériaux grâce à nos solutions thermiques spécialisées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour vos besoins uniques en ingénierie de matériaux 2D. Que vous réalisiez une exfoliation descendante délicate ou une croissance épitaxiale complexe, notre équipement offre la stabilité et l'intégrité du vide requises par vos recherches.

Prêt à affiner votre architecture de superréseau ? Contactez nos experts dès aujourd'hui pour découvrir comment KINTEK peut améliorer l'efficacité et la précision de votre laboratoire.

Guide Visuel

Références

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi est-il important d'atteindre une certaine pression dans un temps défini dans les processus de fours à vide ? Améliorer l'efficacité et la qualité

- Quelle est la fonction d'un four de traitement thermique dans le traitement T4 du SiC/Al ? Améliorer la résistance et l'uniformité du composite

- Pourquoi un four sous vide poussé est-il nécessaire pour le traitement en solution des alliages TNZTSF laminés à froid ? Prévenir l'oxydation.

- Quelles sont les étapes du processus de four sous vide ? Maîtriser le traitement thermique de précision pour des pièces plus propres et plus solides

- Quel est le niveau de vide maximal pour un four à vide poussé ? Réalisez un traitement ultra-propre pour les matériaux avancés

- Quel est le principe du four à graphite ? Maîtriser l'analyse des éléments ultra-traces avec un chauffage précis

- Que se passe-t-il pendant la phase de chauffage d'un four sous vide ? Maîtrisez le transfert de chaleur par rayonnement et le contrôle du dégazage

- Comment fonctionne un four sous vide de traitement thermique ? Atteindre la pureté et la précision dans le traitement des matériaux