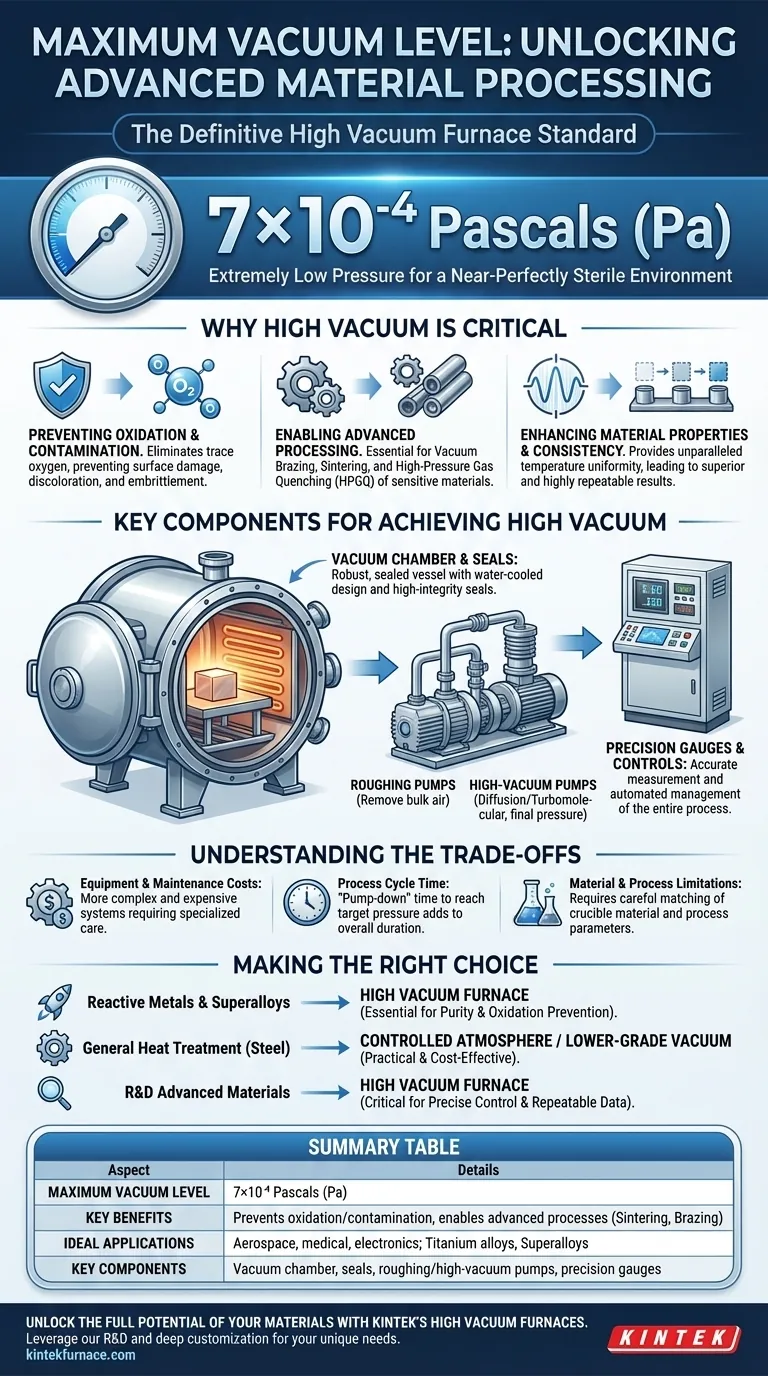

Le niveau de vide maximal définitif pour un four à vide poussé est généralement évalué à 7×10⁻⁴ Pascals (Pa). Cette pression extrêmement basse, bien au-delà de ce que l'on trouve dans un vide standard, est la clé pour débloquer le traitement des matériaux avancés en créant un environnement quasi-parfaitement stérile à très hautes températures.

Un four à vide poussé ne consiste pas seulement à atteindre des températures élevées ; sa fonction principale est de créer un environnement ultra-propre. Le niveau de vide spécifié est essentiel pour prévenir les réactions chimiques comme l'oxydation qui compromettraient autrement l'intégrité des matériaux sensibles pendant le chauffage.

Pourquoi le vide poussé est-il critique dans la technologie des fours ?

Faire fonctionner un four sous vide poussé est fondamentalement une question de contrôle. Aux températures extrêmes requises pour des processus comme le frittage ou le brasage, les matériaux deviennent très réactifs. Un vide poussé élimine les gaz atmosphériques qui provoqueraient autrement des réactions chimiques indésirables.

Prévention de l'oxydation et de la contamination

L'objectif principal du vide est d'éliminer l'oxygène et les autres gaz réactifs. Même des traces d'oxygène à 1100°C (2000°F) peuvent provoquer une oxydation significative à la surface des métaux, entraînant une décoloration, une fragilité et une intégrité structurelle compromise.

En réduisant la pression à un niveau proche de zéro, le four élimine pratiquement le risque de contamination, garantissant que la composition chimique du matériau reste pure.

Permettre le traitement de matériaux avancés

Certains processus métallurgiques ne sont possibles que sous vide. Un environnement de vide poussé est essentiel pour :

- Brasage sous vide : Joindre deux matériaux avec un métal d'apport sans utiliser de flux, ce qui donne un joint propre, solide et uniforme.

- Frittage sous vide : Fusionner des poudres métalliques ensemble en dessous de leur point de fusion pour former une pièce solide et dense. Le vide empêche l'oxydation des poudres fines.

- Trempe sous gaz à haute pression (HPGQ) : Refroidir rapidement les pièces avec un gaz inerte après le cycle de chauffage. Le processus démarre à partir d'un vide propre pour s'assurer que le gaz de trempe lui-même ne provoque pas de contamination.

Ces processus sont vitaux pour la production de composants haute performance pour les industries aérospatiale, médicale et électronique, utilisant des matériaux comme les alliages de titane, l'acier inoxydable et les superalliages à haute température.

Améliorer les propriétés et la consistance des matériaux

Le traitement sous vide offre une uniformité de température inégalée, souvent à quelques degrés près sur l'ensemble de la pièce. Cette précision, combinée à l'absence de contamination, conduit à des propriétés de matériau supérieures et hautement reproductibles.

L'ensemble du cycle de chauffage et de refroidissement peut être contrôlé par ordinateur, garantissant que chaque lot répond aux mêmes spécifications métallurgiques exactes.

Composants clés qui permettent d'atteindre un vide poussé

Atteindre et maintenir un niveau de vide de 7×10⁻⁴ Pa nécessite un système sophistiqué et robuste. Plusieurs composants clés travaillent de concert pour créer cet environnement.

La chambre à vide et les joints

La chambre est un récipient robuste et scellé qui contient les éléments chauffants et la pièce à travailler. Les conceptions modernes à "paroi froide" utilisent des intercouches refroidies à l'eau pour maintenir l'extérieur du four à une température sûre pendant que l'intérieur atteint jusqu'à 2600°C. L'intégrité des joints est primordiale.

Le système de pompage à vide

C'est le cœur du four. Il implique généralement une série de pompes fonctionnant par étapes pour éliminer les molécules d'air de la chambre. Les pompes primaires éliminent la majeure partie de l'air en premier, suivies par les pompes à vide poussé (comme les pompes à diffusion ou turbomoléculaires) qui réduisent la pression au niveau cible final.

Manomètres et commandes de précision

Des manomètres spécialisés sont nécessaires pour mesurer avec précision des pressions aussi basses. Ces données sont introduites dans un système de contrôle électrique qui gère les pompes, les éléments chauffants et les systèmes de trempe au gaz, permettant un contrôle précis et automatisé de l'ensemble du processus.

Comprendre les compromis

Bien que puissante, la technologie du vide poussé présente des complexités et des compromis inhérents qu'il est important de comprendre.

Coûts d'équipement et de maintenance

Les fours à vide poussé sont nettement plus complexes et coûteux que leurs homologues atmosphériques ou à vide faible. Les pompes, les manomètres et les joints de haute pureté nécessitent des connaissances spécialisées et un programme de maintenance rigoureux pour garantir leur fonctionnement fiable.

Durée du cycle de traitement

L'obtention d'un vide poussé n'est pas instantanée. Le temps de "pompage" nécessaire pour évacuer la chambre jusqu'à la pression cible peut ajouter un temps considérable au cycle de traitement global. Toute fuite dans le système peut empêcher le four d'atteindre le vide requis, entraînant des retards.

Limitations des matériaux et des processus

Bien que les fours sous vide soient polyvalents, ils ne sont pas une solution universelle. Le choix du matériau du creuset (graphite, alumine, etc.) et les paramètres spécifiques du processus doivent être soigneusement adaptés au matériau à chauffer pour éviter toute interaction involontaire, même sous vide.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement des exigences de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou des superalliages spéciaux : Un four à vide poussé est essentiel pour prévenir l'oxydation catastrophique et assurer la pureté du matériau.

- Si votre objectif principal est le traitement thermique général des aciers courants : Un four à atmosphère contrôlée ou un système de vide de qualité inférieure est souvent une solution plus pratique et plus économique.

- Si votre objectif principal est la recherche et le développement sur des matériaux avancés : Le contrôle précis, la faible contamination et la répétabilité du processus d'un four à vide poussé sont essentiels pour produire des données fiables.

En fin de compte, comprendre le niveau de vide est essentiel pour contrôler l'environnement de traitement et obtenir les propriétés de matériau souhaitées avec une précision absolue.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Niveau de vide maximal | 7×10⁻⁴ Pascals (Pa) |

| Avantages clés | Prévient l'oxydation et la contamination, permet des processus avancés comme le frittage et le brasage |

| Applications idéales | Industries aérospatiale, médicale, électronique ; matériaux comme les alliages de titane et les superalliages |

| Composants clés | Chambre à vide, joints, pompes primaires et à vide poussé, manomètres de précision |

Libérez tout le potentiel de vos matériaux avec les fours à vide poussé de KINTEK

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos besoins uniques. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD, est conçue pour offrir un contrôle précis, des environnements sans contamination et des propriétés matérielles supérieures pour des industries telles que l'aérospatiale, le médical et l'électronique. Grâce à notre forte capacité de personnalisation poussée, nous pouvons répondre précisément à vos exigences expérimentales, garantissant des performances et une répétabilité optimales.

Prêt à améliorer l'efficacité de votre laboratoire et à obtenir des résultats inégalés ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide poussé peuvent transformer le traitement de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité