La nécessité d'un système de vide poussé dans le frittage par plasma étincelle (SPS) pour les composites Ti-6Al-4V est due à l'extrême réactivité chimique de l'alliage à des températures élevées. Sans ce vide, la matrice de titane absorbera rapidement l'oxygène et l'azote de l'atmosphère, provoquant une oxydation immédiate et compromettant l'intégrité structurelle du composite.

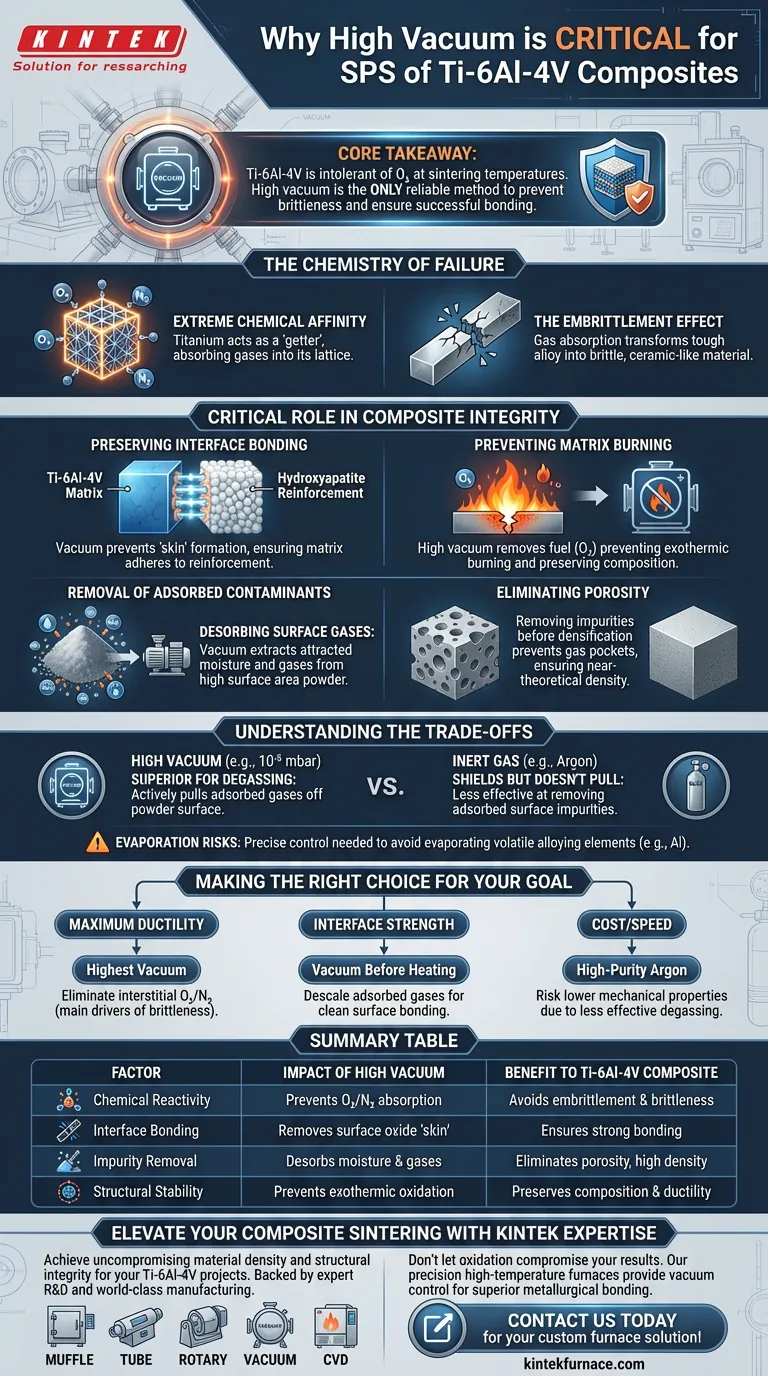

Point clé à retenir Le Ti-6Al-4V est fondamentalement intolérant à l'oxygène aux températures de frittage. Un environnement de vide poussé est la seule méthode fiable pour empêcher le matériau de devenir fragile et pour assurer que la matrice de titane se lie avec succès aux matériaux de renforcement comme l'hydroxyapatite.

La chimie de l'échec

La raison principale de l'utilisation du vide poussé réside dans le comportement intrinsèque des alliages de titane lorsqu'ils sont chauffés.

Affinité chimique extrême

Le titane est un matériau "capteur". Aux températures élevées requises pour le frittage, le Ti-6Al-4V agit comme une éponge pour les gaz atmosphériques. Il ne réagit pas seulement en surface ; il absorbe activement l'oxygène et l'azote dans son réseau cristallin.

L'effet de fragilisation

Lorsque le Ti-6Al-4V absorbe ces gaz, le matériau subit une fragilisation. La présence d'oxydes et de nitrures restreint le mouvement des dislocations dans la structure du métal. Cela transforme un alliage tenace et ductile en un matériau céramique fragile susceptible de se fracturer de manière catastrophique sous contrainte.

Rôle critique dans l'intégrité des composites

Lors de la création d'un composite (spécifiquement le Ti-6Al-4V combiné à des matériaux comme l'hydroxyapatite), le vide remplit un double objectif au-delà de la simple prévention de l'oxydation.

Préservation de la liaison interfaciale

Pour qu'un composite fonctionne, la matrice (Ti-6Al-4V) doit se lier chimiquement au renforcement (hydroxyapatite). L'oxydation agit comme une barrière. Si la surface du titane s'oxyde avant la fin du frittage, elle forme une "peau" inerte qui l'empêche d'adhérer au renforcement, résultant en un composite qui se désagrège sous charge.

Prévention de la combustion de la matrice

Dans des cas extrêmes, la réaction entre le titane chaud et l'oxygène atmosphérique peut être suffisamment exothermique pour provoquer la "combustion" effective du matériau de la matrice. Un vide poussé élimine le combustible (oxygène) de cette réaction, préservant la stœchiométrie du Ti-6Al-4V et garantissant que la composition chimique finale correspond aux normes de conception.

Élimination des contaminants adsorbés

Bien que la prévention de l'oxydation atmosphérique soit l'objectif principal, le vide remplit une fonction secondaire, tout aussi critique, concernant la poudre brute.

Désorption des gaz de surface

Les poudres métalliques ont une grande surface qui attire et retient naturellement l'humidité et les gaz (adsorption). S'ils ne sont pas éliminés avant la densification, ils sont piégés à l'intérieur de la pièce finie.

Élimination de la porosité

Un vide poussé extrait ces gaz adsorbés à mesure que la température augmente. En éliminant ces impuretés avant que le matériau ne se densifie, le système empêche la formation de poches de gaz (porosité) et garantit que le composant final atteint une densité quasi théorique.

Comprendre les compromis

Bien que le vide poussé soit essentiel, il est important de comprendre les nuances opérationnelles et les pièges potentiels.

Vide vs. Gaz inerte

Bien que certains procédés utilisent un gaz inerte (comme l'argon) pour protéger le titane, le vide est souvent supérieur pour le dégazage. Le gaz inerte peut protéger la pièce de l'air extérieur, mais il n'extrait pas activement les gaz adsorbés de la surface de la poudre aussi efficacement qu'un système de vide poussé (par exemple, $10^{-5}$ mbar).

Risques d'évaporation

Le vide poussé abaisse le point d'ébullition de certains éléments. Bien que le Ti-6Al-4V soit généralement stable, un vide extrême combiné à une chaleur extrême peut potentiellement entraîner l'évaporation d'éléments d'alliage volatils (comme l'aluminium) si le contrôle n'est pas précis. Cela nécessite une gestion précise des vitesses de chauffage, un avantage inhérent au processus SPS.

Faire le bon choix pour votre objectif

L'atmosphère spécifique que vous choisissez dépend des exigences critiques de votre composite final.

- Si votre objectif principal est la ductilité maximale : Privilégiez le niveau de vide le plus élevé possible pour éliminer l'oxygène et l'azote interstitiels, qui sont les principaux moteurs de la fragilité.

- Si votre objectif principal est la résistance interfaciale : Assurez-vous que le vide est appliqué avant le début du chauffage pour éliminer les gaz adsorbés, garantissant une surface propre pour que le Ti-6Al-4V et l'hydroxyapatite se lient.

- Si votre objectif principal est le coût/la vitesse : Vous pourriez envisager l'argon de haute pureté, mais sachez que vous risquez d'obtenir des propriétés mécaniques inférieures en raison d'une élimination moins efficace des impuretés de surface adsorbées par rapport au vide.

En résumé, un système de vide poussé n'est pas seulement une mesure de protection ; c'est une condition préalable à la fabrication des composites Ti-6Al-4V pour garantir que le matériau conserve ses propriétés métalliques plutôt que de se dégrader en un oxyde fragile.

Tableau récapitulatif :

| Facteur | Impact du vide poussé | Avantage pour le composite Ti-6Al-4V |

|---|---|---|

| Réactivité chimique | Empêche l'absorption d'O2 et de N2 | Évite la fragilisation et la fragilité du matériau |

| Liaison interfaciale | Élimine la "peau" d'oxyde de surface | Assure une liaison solide entre la matrice et le renforcement |

| Élimination des impuretés | Désorbe l'humidité et les gaz de surface | Élimine la porosité interne pour une densité quasi théorique |

| Stabilité structurelle | Prévient l'oxydation exothermique | Préserve la composition stœchiométrique et la ductilité |

Améliorez votre frittage de composites avec l'expertise KINTEK

Atteignez une densité de matériau et une intégrité structurelle sans compromis pour vos projets Ti-6Al-4V. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie.

Ne laissez pas l'oxydation compromettre vos résultats. Que vous développiez des implants médicaux ou des composants aérospatiaux, nos fours de haute température de précision offrent le contrôle du vide nécessaire à une liaison métallurgique supérieure.

Prêt à optimiser votre processus SPS ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide poussé dans la préparation d'un système de revêtement double couche GdEuZrO/YSZ ?

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Comment les fours de brasage sous vide éliminent-ils la déformation des pièces ? Obtenez une précision dimensionnelle parfaite

- Quel rôle le four sous vide joue-t-il dans le prétraitement des UCF pour les composites à matrice de magnésium ? Améliorer la qualité de la liaison

- Quels matériaux conviennent au traitement dans un four de recuit sous vide ? Protéger les métaux et alliages réactifs

- Qu'est-ce qu'un four sous vide chauffé au gaz ? Des solutions de traitement haute température économiques

- Pourquoi le matériau graphite est-il avantageux pour les montages de fours sous vide ? Améliorer l'efficacité et la précision

- Quel est le mécanisme de fonctionnement d'un four de dégraissage catalytique ? Maîtriser le déliantage de l'acier inoxydable 17-4 PH