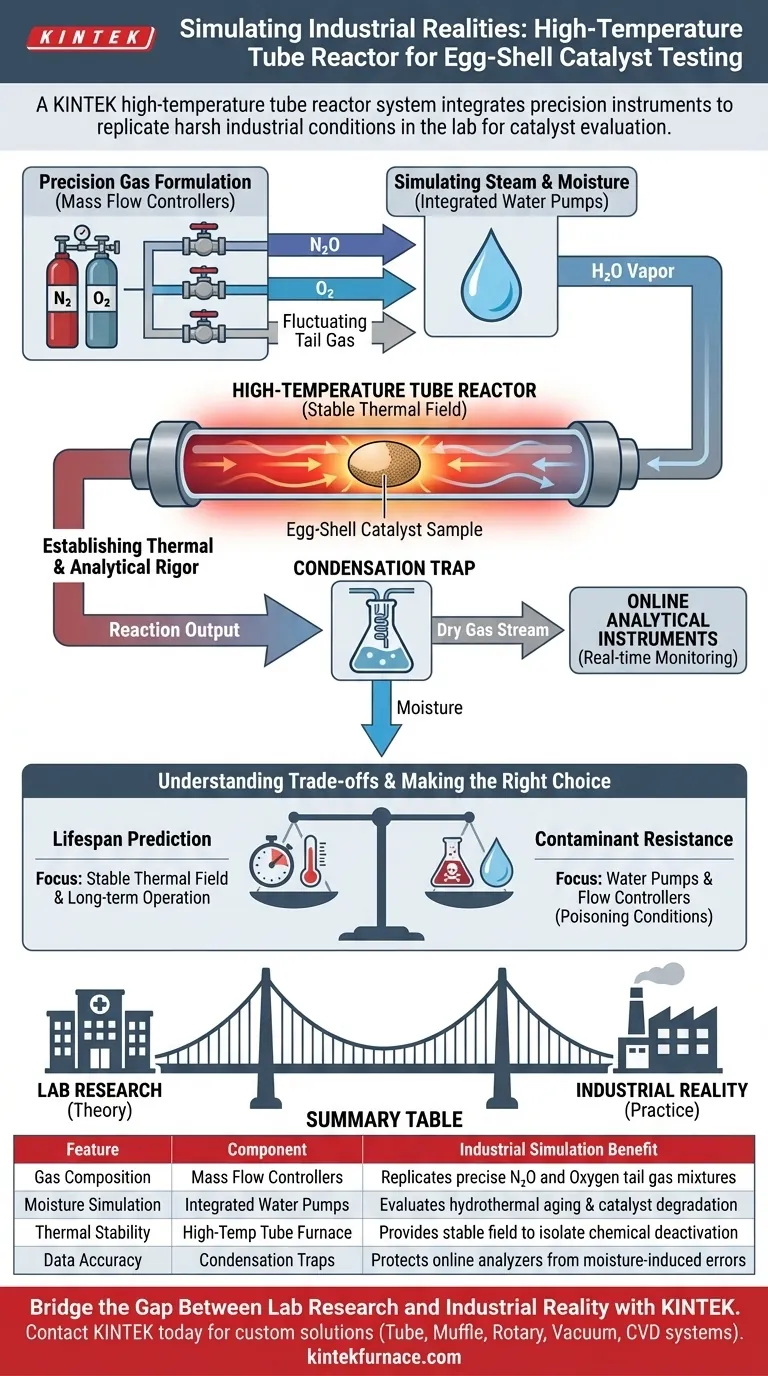

Un système de réacteur tubulaire à haute température sert de simulateur de précision pour les conditions de fonctionnement industrielles en intégrant des débitmètres massiques de haute précision avec des pompes à eau dédiées. Cette combinaison matérielle synthétise des environnements de gaz résiduels complexes—spécifiquement des mélanges d'oxygène, de vapeur d'eau et d'oxyde nitreux (N2O)—pour reproduire les réalités difficiles du traitement industriel dans un environnement de laboratoire contrôlé.

La valeur fondamentale de ce système réside dans sa capacité à découpler les variables ; il fournit un champ thermique stable aux côtés d'intrants chimiques précis pour tester rigoureusement la longévité et la résistance à l'empoisonnement des catalyseurs avant leur déploiement à grande échelle.

Recréer l'environnement chimique

Pour évaluer efficacement un catalyseur en coquille d'œuf, vous devez aller au-delà des simples tests de flux d'air et reproduire l'air "sale" d'une usine.

Formulation précise des gaz

Le système utilise des débitmètres massiques de haute précision pour dicter la composition exacte du flux gazeux.

Cela permet aux chercheurs d'introduire des concentrations spécifiques de N2O et d'oxygène, imitant les gaz résiduels fluctuants trouvés dans les rejets industriels.

Simulation de la vapeur et de l'humidité

Les environnements industriels sont rarement constitués de gaz secs ; ils contiennent souvent une quantité importante de vapeur d'eau qui peut accélérer la dégradation du catalyseur.

Des pompes à eau intégrées injectent des quantités précises d'humidité dans le système, garantissant que l'environnement de test prend en compte les effets du vieillissement hydrothermique courants dans les opérations du monde réel.

Établir la rigueur thermique et analytique

Simuler le mélange gazeux n'est que la moitié de la bataille ; les conditions physiques du réacteur doivent également rester constantes pour produire des données utilisables.

Le champ thermique stable

Le réacteur tubulaire est conçu pour maintenir un champ thermique stable tout au long de la durée des tests.

Cette stabilité est essentielle pour distinguer la dégradation thermique du catalyseur de la désactivation chimique causée par le mélange gazeux.

Protéger l'intégrité analytique

Pour mesurer les performances, le système utilise des instruments analytiques en ligne qui surveillent les sorties de réaction en temps réel.

Cependant, étant donné que la simulation utilise de la vapeur d'eau, des pièges à condensation sont essentiels pour éliminer l'humidité avant que le gaz n'atteigne les analyseurs, garantissant ainsi l'exactitude des données et la protection de l'équipement.

Comprendre les compromis

Bien que ce système offre une simulation de haute fidélité, il est important de reconnaître les défis inhérents aux tests à haute température.

Complexité des simulations "humides"

L'introduction de vapeur d'eau via des pompes ajoute une couche de complexité par rapport aux tests à sec. Vous devez vous fier au bon fonctionnement des pièges à condensation ; s'ils échouent, l'humidité peut pénétrer dans les analyseurs en ligne, entraînant des données erratiques ou une défaillance de l'équipement.

La portée de la simulation

Le système excelle dans la simulation de la composition chimique et de la température, spécifiquement pour les environnements de gaz résiduels contenant du N2O.

Cependant, c'est un outil spécialisé ; sa précision est définie par la précision des contrôleurs de débit et la stabilité de l'élément chauffant. Tout dérivement de ces composants a un impact direct sur la validité de la simulation "industrielle".

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole d'évaluation, déterminez quelle variable est la plus importante pour votre application industrielle spécifique.

- Si votre objectif principal est la prédiction de la durée de vie : Fiez-vous au champ thermique stable et aux capacités de fonctionnement à long terme pour identifier la dégradation thermique sur de longues périodes.

- Si votre objectif principal est la résistance aux contaminants : Utilisez les pompes à eau et les contrôleurs de débit pour créer des "conditions d'empoisonnement", stressant le catalyseur avec des charges élevées d'humidité et de N2O.

En fin de compte, ce système comble le fossé entre la théorie et la pratique en soumettant les catalyseurs aux contraintes thermiques et chimiques exactes qu'ils rencontreront sur le terrain.

Tableau récapitulatif :

| Caractéristique | Composant | Avantage de la simulation industrielle |

|---|---|---|

| Composition du gaz | Débitmètres massiques | Reproduit des mélanges précis de gaz résiduels N2O et d'oxygène |

| Simulation d'humidité | Pompes à eau intégrées | Évalue le vieillissement hydrothermique et la dégradation du catalyseur |

| Stabilité thermique | Four à tube haute température | Fournit un champ stable pour isoler la désactivation chimique |

| Exactitude des données | Pièges à condensation | Protège les analyseurs en ligne des erreurs induites par l'humidité |

Combler le fossé entre la recherche en laboratoire et la réalité industrielle

Ne laissez pas les variables industrielles imprévisibles compromettre vos recherches. Chez KINTEK, nous comprenons que l'évaluation de la longévité des catalyseurs nécessite un équilibre parfait entre la stabilité thermique et un contrôle chimique précis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à muff, rotatifs, sous vide et CVD, tous entièrement personnalisables pour simuler les contraintes thermiques et chimiques exactes de votre environnement de terrain.

Que vous prédisiez la durée de vie d'un catalyseur ou que vous testiez sa résistance aux contaminants, nos fours de laboratoire à haute température offrent la précision dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en réacteurs personnalisés et assurez-vous que vos matériaux sont prêts pour un déploiement à grande échelle.

Guide Visuel

Références

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les capacités de température des fours tubulaires ? Trouvez la chaleur parfaite pour votre processus

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Pourquoi les fours tubulaires à trois zones sont-ils très demandés ?Précision et polyvalence pour les matériaux avancés

- Quelles conditions environnementales critiques un four tubulaire fournit-il pour le cyclage thermique des roches volcaniques ? Guide d'expert

- Quelles sont les fonctions principales d'un four de frittage tubulaire dans la pyrolyse de Fe3C/NC ? Maîtrisez votre processus de synthèse

- Quel rôle joue un four tubulaire horizontal dans la synthèse des VACNT ? Maîtriser la croissance CVD pour des nanotubes de haute qualité

- Comment les fours à tubes rotatifs sont-ils appliqués dans l'industrie chimique ? Débloquez un traitement thermique efficace

- Comment le contrôle de l'atmosphère dans un four tubulaire contribue-t-il à la synthèse de catalyseurs d'oxyde de cuivreux (Cu2O) ?