Dans l'industrie chimique, les fours à tubes rotatifs sont principalement utilisés pour induire des transformations chimiques dans des matériaux solides, granulaires ou pulvérulents grâce à un traitement thermique précis. Ils excellent dans les processus nécessitant un débit continu et un chauffage uniforme, tels que la calcination pour la production d'engrais, l'oxydation pour la préparation de catalyseurs et la pyrolyse pour la décomposition des matériaux.

La véritable valeur d'un four à tube rotatif réside dans sa capacité à culbuter et mélanger continuellement les matériaux pendant qu'ils sont chauffés. Ce mouvement dynamique garantit que chaque particule est uniformément exposée à la température et aux conditions atmosphériques souhaitées, ce qui est essentiel pour un traitement chimique cohérent à grande échelle.

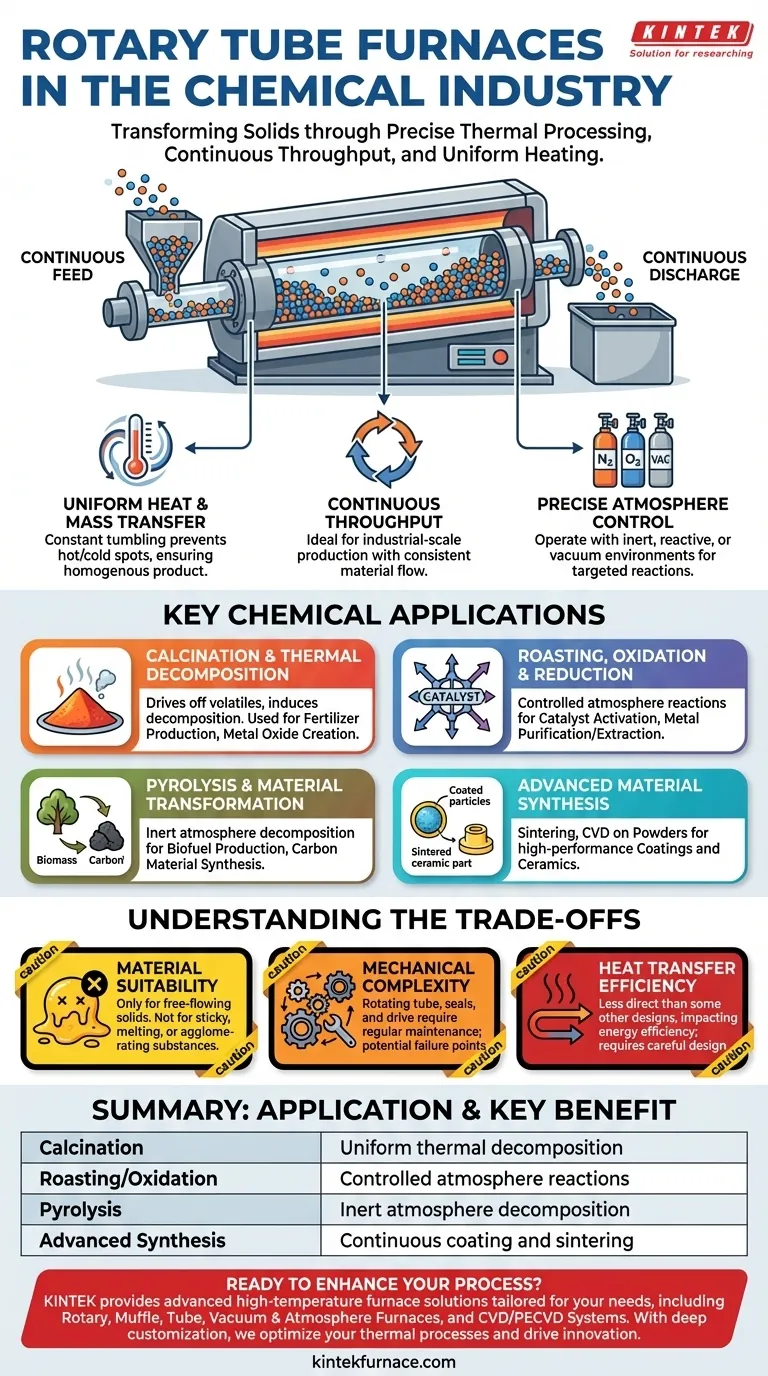

Le principe de base : Pourquoi un four rotatif ?

La conception d'un four à tube rotatif répond directement à un défi fondamental de la chimie industrielle : comment chauffer uniformément de grandes quantités de matériaux solides. Sa chambre rotative agit comme un mélangeur à haute température hautement contrôlé.

Transfert de chaleur et de masse uniforme

Le culbutage constant du lit de matériau garantit que les particules du centre sont continuellement amenées à la surface. Cette action empêche les points chauds ou froids localisés, conduisant à un produit homogène. Ceci est essentiel pour les réactions où la cohérence de la température dicte la qualité et la pureté du produit final.

Débit continu

Contrairement à un four discontinu statique, un four rotatif peut être alimenté en matériaux en continu à une extrémité et décharger le produit fini à l'autre. Cela le rend idéal pour les lignes de production à l'échelle industrielle où un flux constant de matériaux est nécessaire.

Contrôle précis de l'atmosphère

Ces fours peuvent fonctionner avec des atmosphères contrôlées, telles que des gaz inertes (azote, argon), des gaz réactifs (oxygène) ou sous vide. Cela permet aux chimistes de piloter des réactions spécifiques, comme prévenir une oxydation indésirable pendant la pyrolyse ou induire intentionnellement une oxydation pendant la torréfaction.

Ventilation des applications chimiques clés

La combinaison du mélange continu, du chauffage uniforme et du contrôle atmosphérique rend les fours rotatifs indispensables pour plusieurs processus chimiques clés.

Calcination et décomposition thermique

La calcination est un processus qui utilise la chaleur pour éliminer les substances volatiles (comme l'eau ou le dioxyde de carbone) et induire une décomposition thermique. Les fours rotatifs sont la norme pour cela.

Un exemple principal est dans la fabrication d'engrais, où ils sont utilisés pour produire des substances comme le phosphate diammonique. Le four élimine l'eau et facilite la réaction à une température spécifique. De même, ils sont utilisés pour convertir les hydroxydes ou les carbonates métalliques en leurs oxydes respectifs.

Torréfaction, oxydation et réduction

La torréfaction consiste à chauffer un matériau solide en présence d'air ou d'un autre gaz réactif. C'est une méthode courante de purification ou pour préparer un matériau pour une étape ultérieure.

En synthèse chimique, ceci est utilisé pour l'activation des catalyseurs ou pour effectuer une oxydation, qui élimine des électrons et modifie l'état chimique d'un matériau. Inversement, en utilisant une atmosphère réductrice (comme l'hydrogène), ils peuvent effectuer une réduction pour extraire des métaux de minerais ou de composés.

Pyrolyse et transformation des matériaux

La pyrolyse est la décomposition thermique des matériaux à des températures élevées dans une atmosphère inerte. Ce processus « craque » des matériaux organiques complexes en substances plus simples et plus précieuses sans combustion.

Les fours rotatifs sont utilisés pour convertir la biomasse en biocarburants ou pour créer des produits carbonés spécialisés. L'environnement contrôlé empêche le matériau de simplement brûler, permettant une transformation chimique ciblée.

Synthèse de matériaux avancés

Dans des applications plus avancées, les fours rotatifs sont utilisés pour créer des matériaux haute performance. Cela comprend la frittage de poudres pour créer des céramiques ou des pièces métallurgiques denses et solides.

Ils sont également employés pour des processus tels que le dépôt chimique en phase vapeur (CVD), où des gaz précurseurs réagissent et déposent un film mince sur la surface des particules de poudre culbutant à l'intérieur du tube. Cette méthode est utilisée pour créer des revêtements sophistiqués qui peuvent améliorer la résistance à l'usure ou l'activité catalytique d'un matériau.

Comprendre les compromis

Bien que très efficaces, le four à tube rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

Adéquation des matériaux

Ces fours sont conçus exclusivement pour les solides granulaires ou pulvérulents à écoulement libre. Ils ne conviennent pas aux liquides, aux matériaux qui deviennent collants ou aux substances qui fondent et s'agglomèrent à la température de traitement, car cela arrêterait l'action de culbutage.

Complexité mécanique

Le tube rotatif, les joints et le mécanisme d'entraînement introduisent une complexité mécanique par rapport à un four statique. Les joints qui maintiennent l'atmosphère contrôlée à l'entrée et à la sortie sont des composants critiques qui nécessitent un entretien régulier et peuvent être des points de défaillance.

Efficacité du transfert de chaleur

Bien que l'action de culbutage soit excellente pour les solides, le transfert de chaleur global des éléments chauffants externes au matériau en vrac peut être moins direct que dans certaines autres conceptions de fours. Cela peut affecter l'efficacité énergétique et nécessiter une conception soignée pour atteindre les températures cibles au cœur du lit de matériau.

Faire le bon choix pour votre processus

La sélection de l'équipement thermique approprié dépend entièrement de votre matériau, de l'échelle souhaitée et de la transformation chimique spécifique que vous devez réaliser.

- Si votre objectif principal est la production en vrac d'une poudre chimique ou d'un minéral : Le débit continu et le chauffage uniforme d'un four rotatif en font le choix le plus efficace et le plus logique.

- Si votre objectif principal est de créer des poudres ou des catalyseurs revêtus haute performance : Un four rotatif avec contrôle atmosphérique avancé est idéal pour garantir que chaque particule est traitée uniformément.

- Si votre objectif principal est la R&D en petits lots ou le traitement de matériaux qui fondent : Un four discontinu statique peut offrir un fonctionnement plus simple et un contrôle de température plus direct pour votre échantillon spécifique.

- Si votre objectif principal est de traiter thermiquement un petit nombre d'objets solides de grande taille : Une chambre ou un four boîte serait un outil plus approprié pour la tâche.

En fin de compte, le four à tube rotatif est le cheval de bataille de l'industrie pour tout processus chimique nécessitant un traitement thermique uniforme de particules solides à écoulement continu.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation courants |

|---|---|---|

| Calcination | Décomposition thermique uniforme | Production d'engrais, création d'oxydes métalliques |

| Torréfaction/Oxydation | Réactions en atmosphère contrôlée | Activation de catalyseurs, purification des métaux |

| Pyrolyse | Décomposition en atmosphère inerte | Production de biocarburants, synthèse de matériaux carbonés |

| Synthèse avancée | Revêtement et frittage continus | CVD sur poudres, fabrication de pièces céramiques |

Prêt à améliorer votre traitement chimique avec précision et efficacité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, y compris les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est conçue pour les industries nécessitant un chauffage uniforme et un débit continu. Grâce à de solides capacités de personnalisation approfondie, nous garantissons que nos solutions répondent précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme