Dans tout processus thermique, l'uniformité est le fondement de la qualité et de la répétabilité. Un chauffage uniforme garantit que chaque point d'un matériau ou d'une charge de produit reçoit exactement le même traitement thermique. Cette cohérence est essentielle pour prévenir les défauts tels que la déformation ou les contraintes internes, garantissant des propriétés matérielles prévisibles et, en fin de compte, produisant un produit de meilleure qualité et plus fiable.

Le défi fondamental de tout four est la lutte contre les gradients thermiques — la tendance naturelle de la température à varier d'un point à un autre. Le chauffage uniforme résout directement ce problème en assurant un transfert d'énergie constant, ce qui est le seul moyen d'obtenir des propriétés matérielles prévisibles, de minimiser les déchets et de maximiser l'efficacité opérationnelle.

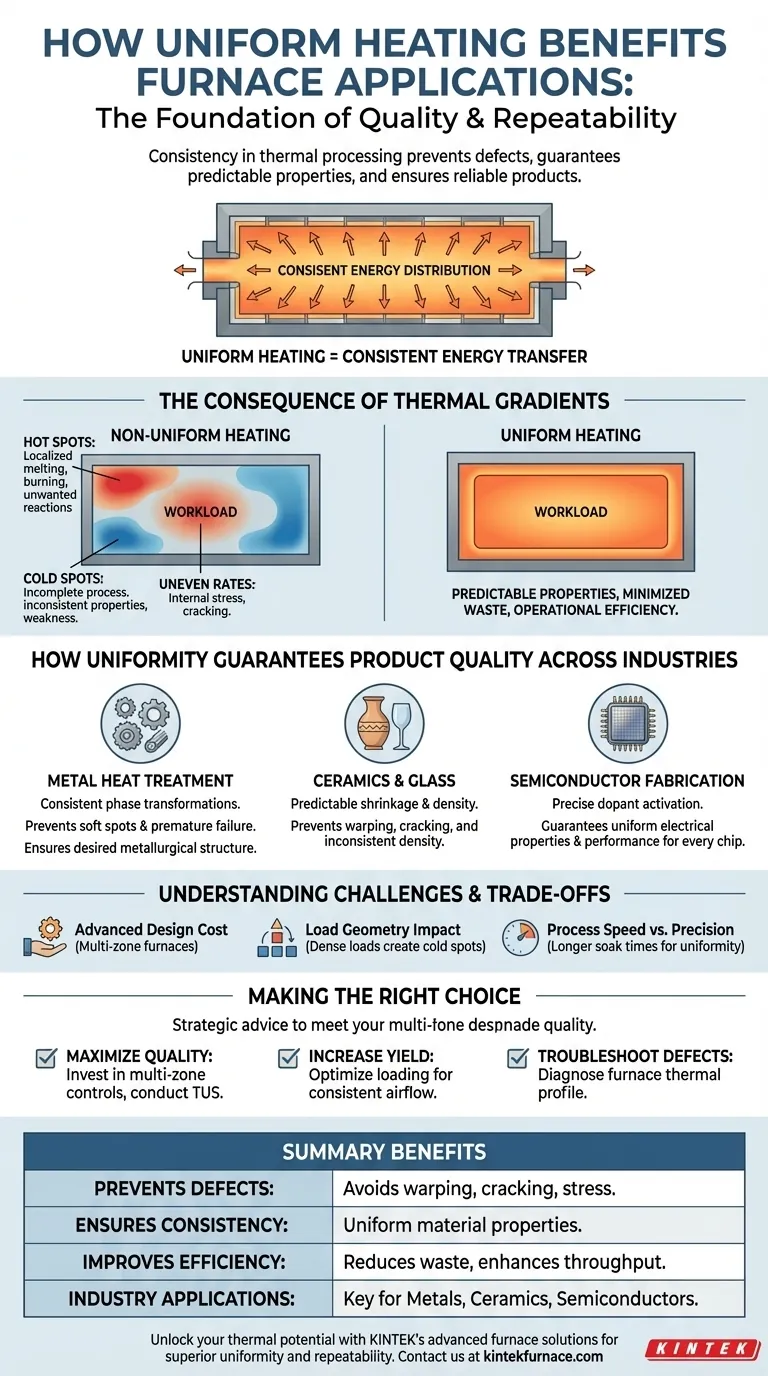

La conséquence des gradients thermiques

L'objectif fondamental d'un four est de délivrer de l'énergie à une charge de travail. Lorsque cette livraison d'énergie est inégale, elle crée des différences de température destructrices appelées gradients thermiques.

Le problème des points chauds et froids

Les points chauds sont des zones localisées qui sont nettement plus chaudes que la température cible. Ils peuvent provoquer une fusion localisée, une brûlure ou des réactions chimiques indésirables, ruinant ainsi efficacement cette partie du produit.

Les points froids sont des zones qui n'atteignent pas la température cible. Dans ces zones, le processus souhaité — comme un changement de phase métallurgique ou une cure chimique — peut ne pas être achevé, entraînant des propriétés matérielles incohérentes et des faiblesses structurelles.

Impact sur les vitesses de chauffage et de refroidissement

L'uniformité ne concerne pas seulement la température finale ; elle concerne également la vitesse de changement de température. Si une partie d'un composant chauffe ou refroidit plus rapidement qu'une autre, cela introduit des contraintes internes. Pour les matériaux fragiles comme la céramique ou les pièces métalliques complexes, cette contrainte peut facilement entraîner des fissures.

Comment l'uniformité garantit la qualité du produit

L'obtention d'un chauffage uniforme se traduit directement par des améliorations mesurables du produit final dans diverses industries à enjeux élevés. Ce n'est pas une optimisation mineure ; c'est une condition préalable au succès.

Dans le traitement thermique des métaux (recuit, trempe)

Pour les métaux, des températures spécifiques déclenchent des transformations de phase critiques qui déterminent des propriétés telles que la dureté et la ductilité. Un chauffage non uniforme signifie qu'une partie d'un composant pourrait être entièrement durcie tandis qu'une autre reste molle, entraînant une défaillance prématurée sur le terrain.

L'uniformité garantit que l'ensemble du composant atteint la structure métallurgique souhaitée, garantissant des performances constantes.

Dans la céramique et le verre (frittage, cuisson)

Les produits en céramique et en verre rétrécissent et se densifient pendant la cuisson. Si ce processus se produit de manière inégale en raison de gradients thermiques, le résultat est une déformation, des fissures et une densité incohérente.

Un chauffage uniforme assure un rétrécissement prévisible et uniforme, ce qui est essentiel pour la fabrication de composants céramiques dimensionnellement précis et structurellement sains.

Dans la fabrication de semi-conducteurs (recuit de plaquettes)

Dans la fabrication de semi-conducteurs, même une variation d'un degré sur une plaquette de silicium peut ruiner des milliers de microcircuits. Le processus d'activation des dopants est extrêmement sensible à la température.

Le chauffage uniforme est non négociable dans ce domaine. Il garantit que chaque puce sur la plaquette présente exactement les mêmes propriétés électriques et caractéristiques de performance.

Comprendre les défis et les compromis

Bien que les avantages soient clairs, obtenir une uniformité parfaite implique des considérations techniques et financières.

Le coût de la conception avancée

Les fours simples avec des zones de chauffage uniques sont sujets aux gradients. L'obtention d'une uniformité élevée nécessite souvent des conceptions plus sophistiquées, telles que des fours multizones avec des contrôleurs indépendants capables d'ajuster la puissance énergétique aux différentes zones de la chambre.

Ces systèmes reposent également sur des matériaux avancés pour les éléments chauffants et l'isolation, ce qui augmente l'investissement initial en capital.

L'impact de la géométrie de la charge

Le produit lui-même peut être le plus grand ennemi de l'uniformité. Une charge densément emballée peut masquer son propre centre, créant un point froid important. De même, les pièces comportant des sections épaisses et minces chaufferont naturellement à des vitesses différentes.

Une conception de processus appropriée implique d'examiner comment disposer la charge de travail dans le four pour faciliter un transfert de chaleur uniforme par convection, conduction et rayonnement.

Vitesse du processus par rapport à la précision

Dans certains cas, obtenir le plus haut niveau d'uniformité nécessite des vitesses de chauffage plus lentes (temps de maintien) pour permettre à la température de s'égaliser dans toute la charge de travail. Cela peut créer un compromis entre la qualité du produit et le débit du four.

Faire le bon choix pour votre objectif

Votre approche de l'uniformité thermique doit être guidée par votre objectif principal.

- Si votre objectif principal est de maximiser la qualité et la répétabilité du produit : Investissez dans des systèmes de contrôle multizones et effectuez des relevés d'uniformité de température (RUT) réguliers pour cartographier et corriger les performances de votre four.

- Si votre objectif principal est d'augmenter le rendement du processus et de réduire les rebuts : Analysez vos procédures de chargement pour vous assurer qu'elles sont cohérentes et optimisées pour un flux d'air et une exposition à la chaleur uniformes.

- Si votre objectif principal est de résoudre les défauts existants : Votre première étape devrait être de diagnostiquer le profil thermique de votre four pour identifier si et où des points chauds ou froids contribuent aux défaillances.

En maîtrisant l'uniformité thermique, vous passez de la simple gestion d'un processus à l'ingénierie d'un résultat prévisible et de haute qualité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient les défauts | Évite la déformation, la fissuration et les contraintes internes dues aux gradients thermiques. |

| Assure la cohérence | Garantit des propriétés matérielles uniformes et des résultats prévisibles. |

| Améliore l'efficacité | Réduit les déchets et améliore le débit opérationnel. |

| Applications industrielles | Clé pour le traitement thermique des métaux, la cuisson de la céramique et la fabrication de semi-conducteurs. |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une uniformité, une qualité et une répétabilité supérieures. Ne laissez pas les gradients thermiques vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications de fours et stimuler votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO