Les fours à moufle à haute température favorisent la synthèse d'oxydes métalliques mixtes en soumettant les précurseurs à un traitement thermique précis, souvent autour de 450 degrés Celsius. Cet environnement contrôlé facilite deux actions critiques : la décomposition complète des ligands organiques et la réorganisation structurelle des sous-unités inorganiques. Le résultat est un matériau catalytiquement actif optimisé pour des tâches telles que la dégradation des colorants organiques ou la réduction des ions de métaux lourds.

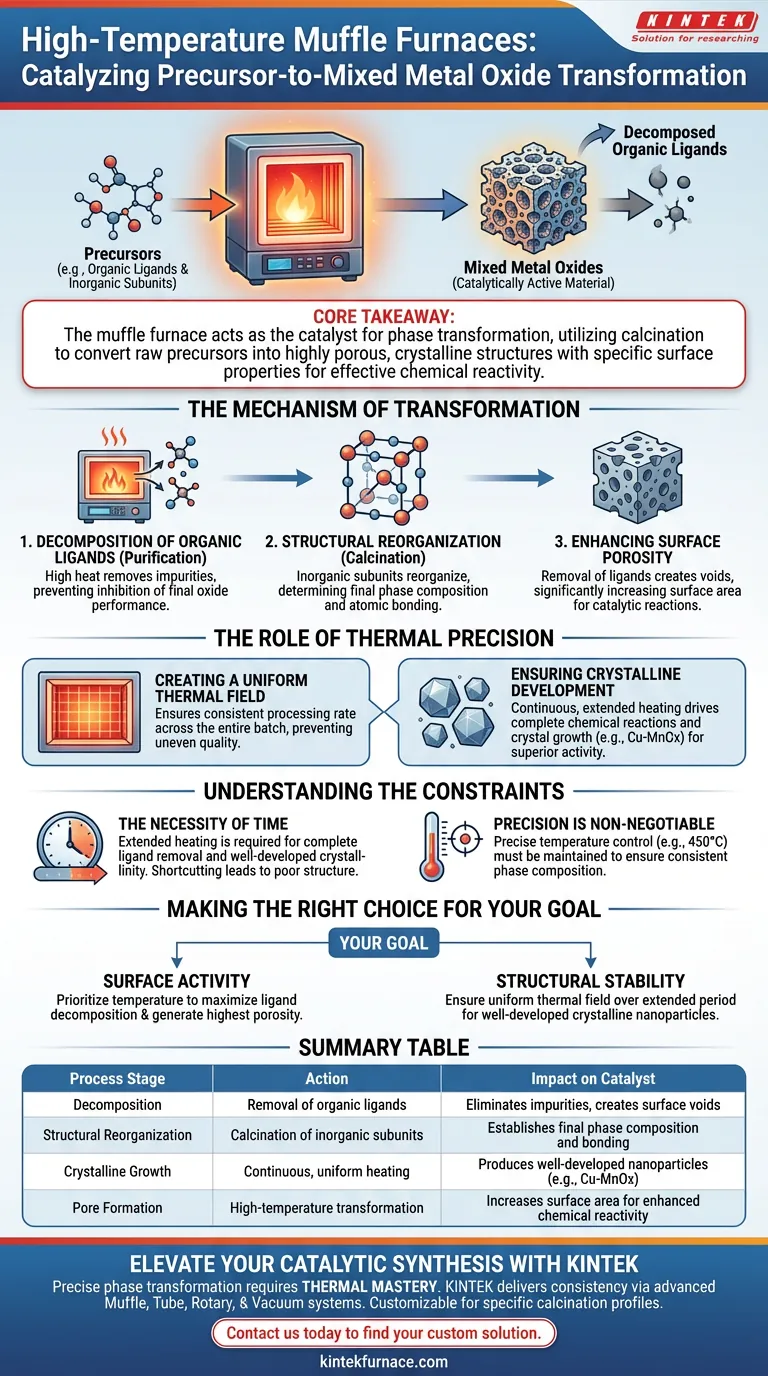

Idée clé : Le four à moufle agit comme catalyseur de la transformation de phase, utilisant la calcination pour convertir les précurseurs bruts en structures cristallines hautement poreuses avec les propriétés de surface spécifiques requises pour une réactivité chimique efficace.

Le Mécanisme de Transformation

Décomposition des Ligands Organiques

La première fonction critique du four est la purification. En maintenant des températures élevées, le four induit la décomposition complète des ligands organiques présents dans les matériaux précurseurs.

L'élimination de ces composants organiques est essentielle. Elle élimine les impuretés qui, autrement, inhiberaient les performances de l'oxyde métallique mixte final.

Réorganisation Structurelle

Simultanément, la chaleur déclenche un changement fondamental dans l'architecture du matériau. Les sous-unités inorganiques commencent à se réorganiser, un processus connu sous le nom de calcination.

Cette étape détermine la composition de phase finale du matériau. Elle dicte comment les atomes métalliques se lient et s'arrangent pour former l'oxyde désiré.

Amélioration de la Porosité de Surface

Les changements physiques induits par le four augmentent considérablement la porosité de surface. Au fur et à mesure que les ligands sont éliminés et que la structure se stabilise, des vides sont créés à l'intérieur du matériau.

Cette porosité est la clé des performances catalytiques. Une surface poreuse offre une plus grande surface pour que les réactions chimiques se produisent, améliorant directement la capacité du matériau à dégrader les colorants ou à réduire les métaux lourds.

Le Rôle de la Précision Thermique

Création d'un Champ Thermique Uniforme

Un four à moufle de qualité industrielle fournit un champ thermique constant et uniforme. Cette cohérence est vitale, en particulier lors du chauffage de configurations complexes telles que les réacteurs hydrothermaux à haute pression.

L'uniformité garantit que l'ensemble du lot de matériau précurseur est traité à la même vitesse. Cela évite une qualité inégale du produit final.

Assurer le Développement Cristallin

La capacité du four à maintenir un chauffage continu pendant de longues périodes garantit que les réactions chimiques se déroulent jusqu'à leur achèvement absolu. Cette durée est essentielle pour la croissance cristalline.

Un chauffage contrôlé conduit à la formation de nanoparticules cristallines bien développées, telles que Cu-MnOx. Une cristallinité élevée est directement liée à une activité catalytique supérieure.

Comprendre les Contraintes

La Nécessité du Temps

Le processus de conversion n'est pas instantané. Pour obtenir une cristallinité bien développée et une élimination complète des ligands, le matériau nécessite un chauffage continu sur de longues périodes.

Raccourcir la durée de chauffage peut entraîner des réactions chimiques incomplètes. Cela produit un matériau avec une faible intégrité structurelle et un potentiel catalytique réduit.

La Précision est Non Négociable

L'efficacité du processus repose entièrement sur un système de contrôle de température précis. La température spécifique (par exemple, 450 degrés Celsius) doit être maintenue sans fluctuation.

Si la température varie, la composition de phase peut devenir incohérente. Cela compromet l'uniformité des oxydes métalliques mixtes finaux.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre synthèse, alignez les paramètres de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est l'activité de surface : Privilégiez les réglages de température qui maximisent la décomposition des ligands organiques pour générer la porosité la plus élevée possible.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le four maintient un champ thermique uniforme sur une période prolongée pour favoriser le développement de nanoparticules cristallines bien formées.

En contrôlant strictement l'environnement thermique, vous assurez une transition du précurseur au catalyseur puissant qui soit à la fois complète et reproductible.

Tableau Récapitulatif :

| Étape du Processus | Action | Impact sur le Catalyseur |

|---|---|---|

| Décomposition | Élimination des ligands organiques | Élimine les impuretés et crée des vides de surface |

| Réorganisation Structurelle | Calcination des sous-unités inorganiques | Établit la composition de phase finale et la liaison |

| Croissance Cristalline | Chauffage continu et uniforme | Produit des nanoparticules bien développées (par exemple, Cu-MnOx) |

| Formation de Pores | Transformation à haute température | Augmente la surface pour une réactivité chimique améliorée |

Élevez Votre Synthèse Catalytique avec KINTEK

La transformation de phase précise nécessite plus que de la simple chaleur — elle nécessite une maîtrise thermique. KINTEK offre la cohérence dont votre recherche a besoin grâce à notre gamme avancée de systèmes à moufle, à tube, rotatifs et sous vide.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables pour gérer des profils de calcination spécifiques, garantissant une élimination complète des ligands et un développement cristallin supérieur pour vos oxydes métalliques mixtes.

Prêt à optimiser les performances de votre matériau ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les fours creuset sont-ils considérés comme écologiques ? La vérité sur les émissions sur site

- Pourquoi un four à moufle haute température est-il nécessaire pour la torréfaction de cendres volantes activées ? Débloquez des changements de phase efficaces

- Quels sont les avantages et les inconvénients des fours à chargement par le bas ? Obtenez une uniformité thermique et un contrôle supérieurs

- Pourquoi un four à moufle de laboratoire est-il essentiel pour l'activation des catalyseurs ? Optimisez les performances de votre catalyseur

- Pourquoi un four à moufle est-il considéré comme un équipement polyvalent ? Débloquez la précision dans les processus à haute température

- Comment un four à moufle est-il utilisé dans les tests de cendres ? Obtenez une analyse minérale précise pour votre laboratoire

- Pourquoi un four de haute précision à haute température est-il requis pour l'activation chimique ? Assurer une qualité de carbone supérieure

- Comment fonctionne le contrôle automatique de la température dans un four muflé ? Assurez précision et stabilité pour votre laboratoire