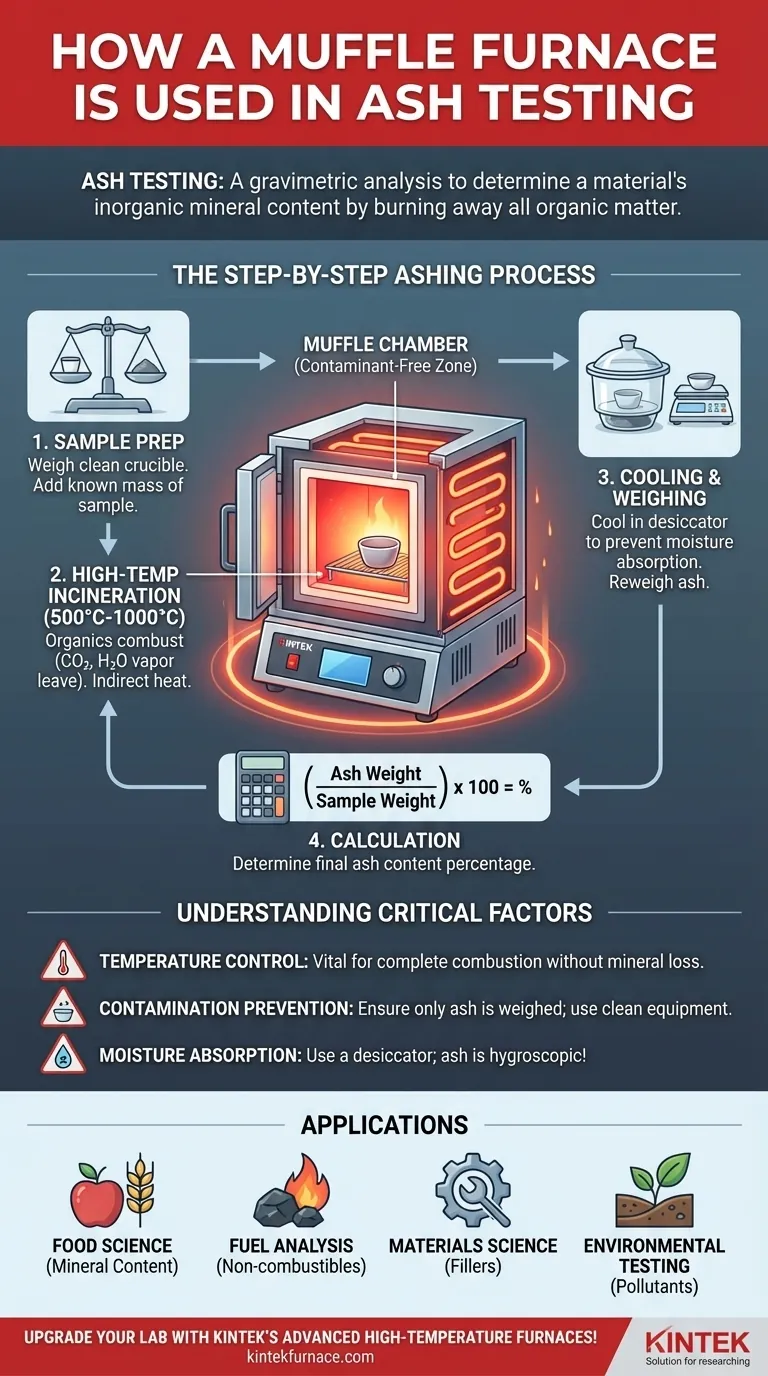

Dans les tests de cendres, un four à moufle sert de four à haute température conçu pour brûler complètement toute la matière organique d'un échantillon. Ce processus, connu sous le nom d'incinération ou de calcination (ashing), ne laisse derrière lui que le résidu inorganique non combustible (cendres). La masse de cette cendre résultante est ensuite mesurée pour déterminer la teneur précise en cendres de la substance originale, ce qui est une mesure de qualité critique dans des domaines allant de la science alimentaire à l'ingénierie des matériaux.

L'objectif principal de l'utilisation d'un four à moufle pour la calcination est d'obtenir une combustion complète dans un environnement hautement contrôlé et exempt de contaminants. Cela permet l'isolation et la quantification précises de la teneur en minéraux inorganiques d'un matériau.

Le principe fondamental : Combustion et isolation

Le test de cendres est une méthode d'analyse gravimétrique, ce qui signifie qu'elle repose sur la mesure de la masse. Le four à moufle est l'instrument qui permet la décomposition contrôlée nécessaire à cette mesure.

Qu'est-ce que la "cendre" ?

Dans ce contexte, la cendre est le résidu inorganique qui reste après qu'un échantillon a été chauffé à une très haute température. Elle se compose principalement de minéraux comme le calcium, le potassium, le magnésium et d'autres éléments métalliques et non métalliques qui ne brûlent pas.

Comment le four y parvient-il ?

Un four à moufle fonctionne à des températures généralement comprises entre 500 °C et 1000 °C. En plaçant un échantillon pré-pesé dans le four pendant une période déterminée, la chaleur intense provoque la combustion de tous les composés organiques (ceux basés sur le carbone, l'hydrogène et l'oxygène) et leur transformation en gaz comme le dioxyde de carbone et la vapeur d'eau, qui quittent ensuite le système.

Le rôle du "moufle"

Le terme "moufle" fait référence à la chambre enclose du four, qui sépare l'échantillon des éléments chauffants. Cette conception est essentielle car elle empêche la contamination par les sous-produits de combustion de la source de chaleur elle-même, garantissant que la cendre résultante provient purement de l'échantillon. Le chauffage se produit indirectement par rayonnement thermique et convection.

Le processus d'incinération étape par étape

Bien que les protocoles spécifiques varient selon les matériaux, la procédure générale de détermination de la teneur en cendres est universelle et méthodique.

Étape 1 : Préparation de l'échantillon

Un récipient propre et vide, généralement un creuset en céramique, est chauffé à haute température, refroidi et pesé précisément. Une masse connue du matériau échantillon est ensuite ajoutée à ce creuset.

Étape 2 : Incinération à haute température

Le creuset contenant l'échantillon est placé à l'intérieur du four à moufle. Le four est programmé à une température spécifique (par exemple, 550 °C pour de nombreux produits alimentaires) et maintenu à cette température pendant plusieurs heures jusqu'à ce que l'échantillon soit complètement réduit en une cendre gris clair ou blanche.

Étape 3 : Refroidissement et pesée

Le creuset est soigneusement retiré du four et placé dans un dessiccateur. Un dessiccateur est un récipient scellé avec un agent desséchant qui empêche la cendre chaude et sèche d'absorber l'humidité de l'air, ce qui compromettrait la mesure de poids finale.

Étape 4 : Calcul

Une fois refroidi à température ambiante, le creuset contenant les cendres est pesé à nouveau. La teneur en cendres est calculée en pourcentage du poids de l'échantillon original.

Comprendre les facteurs critiques

L'obtention de résultats précis et reproductibles dépend d'un contrôle rigoureux de plusieurs variables. S'écarter des protocoles établis peut facilement conduire à des conclusions incorrectes.

Le contrôle de la température est primordial

L'utilisation d'une température trop basse entraînera une combustion incomplète, laissant derrière elle de la matière organique carbonisée et augmentant artificiellement la valeur des cendres. Inversement, une température trop élevée peut provoquer la vaporisation et l'échappement de certains minéraux volatils, diminuant artificiellement la valeur des cendres.

Prévention de la contamination de l'échantillon

L'intégrité du résultat dépend de la garantie que le seul matériau pesé est la cendre de l'échantillon. Cela nécessite l'utilisation de creusets méticuleusement propres et l'exploitation de la conception du four à moufle pour protéger l'échantillon des contaminants externes.

Le risque d'absorption d'humidité

La cendre est très hygroscopique, ce qui signifie qu'elle absorbe facilement l'humidité de l'atmosphère. Ne pas utiliser de dessiccateur pour le refroidissement entraînera une prise de poids de la cendre, conduisant à une surestimation significative de la teneur en cendres.

Faire le bon choix pour votre objectif

L'analyse de la teneur en cendres fournit des informations fondamentales sur la composition d'un matériau, et son interprétation est spécifique à l'industrie.

- Si votre objectif principal est la science alimentaire : la teneur en cendres est une mesure directe de la teneur minérale totale, un composant clé de l'analyse nutritionnelle et un marqueur de qualité et d'authenticité.

- Si votre objectif principal est l'analyse des carburants (par exemple, le charbon) : les cendres représentent la partie incombustible du carburant, ce qui réduit l'efficacité énergétique et peut provoquer l'encrassement et l'entartrage dans les chaudières.

- Si votre objectif principal est la science des matériaux (par exemple, polymères ou papier) : la teneur en cendres est souvent liée à la quantité de charges ou d'additifs inorganiques utilisés pour modifier des propriétés comme la résistance, la rigidité ou la résistance au feu.

- Si votre objectif principal est les tests environnementaux : l'incinération peut être une étape préparatoire pour isoler et analyser les polluants inorganiques ou les métaux lourds dans des échantillons comme le sol, les boues ou les filtres.

Maîtriser cette technique offre une compréhension fondamentale de la structure incombustible de pratiquement n'importe quel matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Brûler la matière organique pour isoler les cendres inorganiques pour l'analyse gravimétrique |

| Plage de température | Typiquement 500°C à 1000°C |

| Étapes clés | Préparation de l'échantillon, incinération, refroidissement en dessiccateur, pesée |

| Facteurs critiques | Contrôle précis de la température, prévention de la contamination, évitement de l'humidité |

| Applications | Science alimentaire (teneur en minéraux), analyse des carburants (efficacité), science des matériaux (charges), tests environnementaux (polluants) |

Améliorez les capacités de votre laboratoire avec les fours haute température avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des solutions sur mesure comme les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la précision des tests de cendres et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de contrôle qualité !

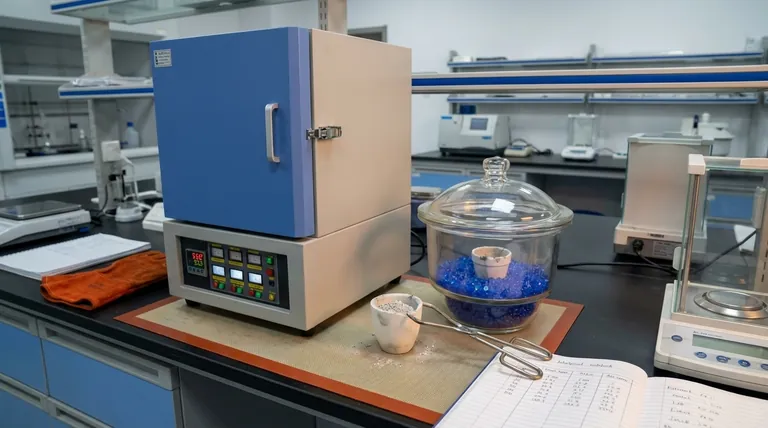

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs