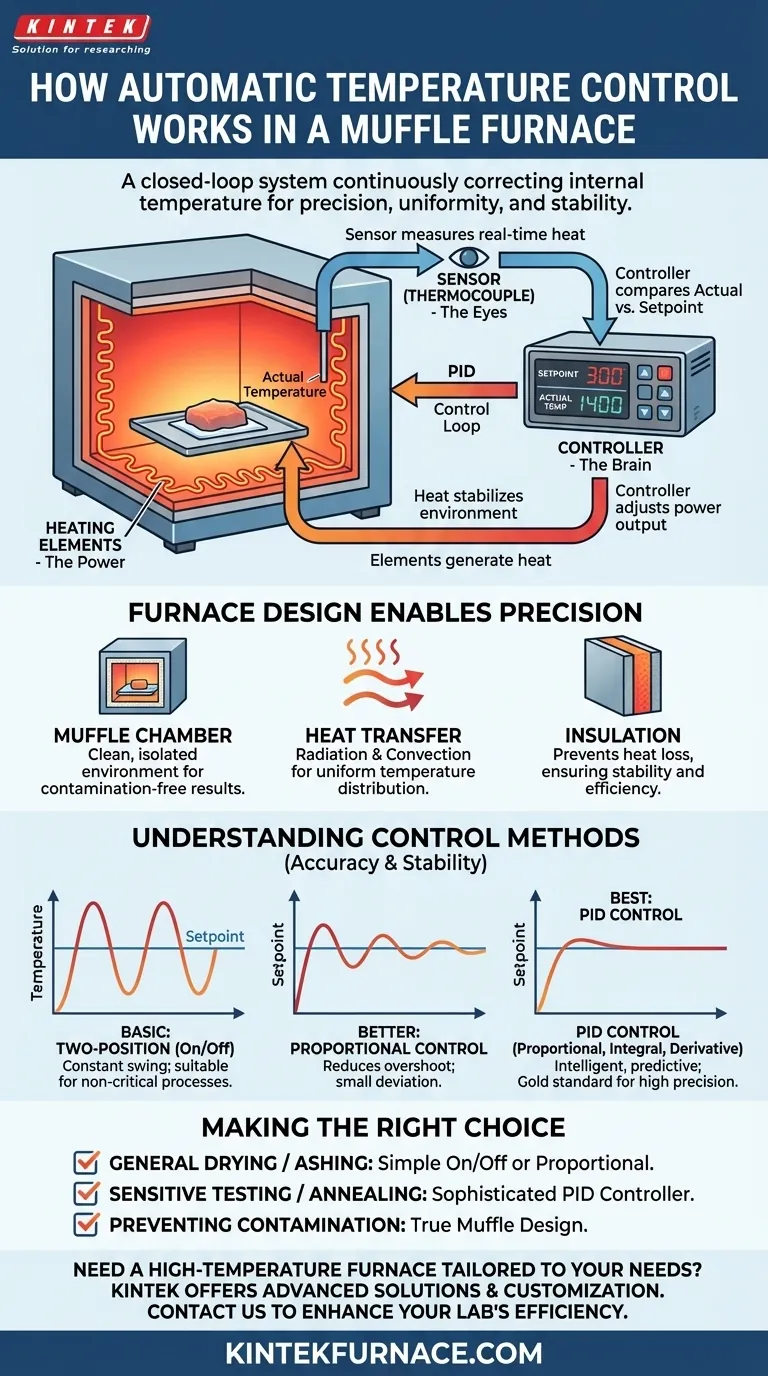

Le contrôle automatique de la température dans un four muflé est un système en boucle fermée qui corrige continuellement la température interne. Un capteur mesure la chaleur réelle, un contrôleur numérique compare cette valeur à votre point de consigne souhaité, et le système ajuste ensuite la puissance électrique fournie aux éléments chauffants pour augmenter ou diminuer la production de chaleur, garantissant ainsi un environnement thermique stable.

La valeur d'un four muflé réside non seulement dans sa capacité à atteindre des températures élevées, mais aussi à les maintenir avec une extrême précision et uniformité. Le système de contrôle automatique est le cerveau, mais il dépend de la conception isolée du four et des éléments chauffants efficaces pour fournir un environnement stable et sans contamination pour des résultats reproductibles.

L'anatomie d'un système de contrôle

La capacité d'un four muflé à maintenir une température précise n'est pas le résultat d'un seul composant, mais de l'interaction de trois pièces critiques travaillant en boucle de rétroaction constante.

Le capteur : les yeux du système

L'ensemble du processus de contrôle commence par un capteur, le plus souvent un thermocouple. Ce dispositif est placé à l'intérieur de la chambre de chauffage pour obtenir une lecture précise et en temps réel de la température interne.

La seule fonction du thermocouple est de rapporter constamment la « température réelle » au contrôleur.

Le contrôleur : le cerveau de l'opération

Le contrôleur est le décideur central. Il effectue une tâche simple mais critique : il compare la température réelle (provenant du thermocouple) à la température souhaitée (le point de consigne que vous avez entré).

En fonction de la différence, ou « erreur », entre ces deux valeurs, le contrôleur calcule l'ajustement nécessaire et envoie une commande aux éléments chauffants.

Les éléments chauffants : la source d'énergie

Revêtant les parois de la chambre se trouvent des fils à haute résistance, généralement en nichrome ou en carbure de silicium. Lorsque le contrôleur leur envoie un courant électrique, ils deviennent rougeoyant, générant la chaleur du four.

Le contrôleur module la quantité d'énergie envoyée à ces éléments. Si le four est trop froid, il augmente la puissance ; s'il est trop chaud, il diminue ou coupe complètement l'alimentation.

Comment la conception du four permet la précision

Le système de contrôle ne peut être efficace que si le four lui-même est conçu pour retenir et distribuer la chaleur efficacement. La construction physique est tout aussi importante que les commandes électroniques.

Le Muffle : un environnement propre et isolé

Le terme « muffle » (muflé) fait référence à la chambre intérieure, généralement fabriquée dans un matériau céramique, qui isole votre échantillon. Il sépare le matériau des éléments chauffants bruts et de tout gaz ou sous-produit potentiel.

Cette conception est essentielle pour des applications telles que l'incinération ou la calcination, où un environnement de chauffage propre et contrôlé est nécessaire pour des résultats précis.

Transfert de chaleur : convection et rayonnement

Le four assure une température uniforme grâce à deux mécanismes de transfert de chaleur. Le rayonnement est la chaleur directe voyageant en ondes des éléments chauds vers l'échantillon, tandis que la convection est la circulation de l'air chaud à l'intérieur de la chambre.

Cette approche à double action minimise les « points chauds » et les « points froids », garantissant que l'ensemble de votre échantillon subit les mêmes conditions thermiques.

Isolation : la clé de la stabilité

La chambre du muffle est entourée de couches épaisses d'isolation haute performance. Ce matériau est essentiel pour prévenir la perte de chaleur vers l'environnement extérieur.

En emprisonnant la chaleur, l'isolation crée un environnement thermique très stable. Cette stabilité facilite le travail du contrôleur, permettant des ajustements plus fins et une meilleure efficacité énergétique.

Comprendre les méthodes de contrôle

Tous les contrôleurs ne sont pas égaux. La méthode utilisée pour calculer les ajustements de température détermine la précision et la stabilité du four.

Basique : contrôle à deux positions (Marche/Arrêt)

C'est la méthode la plus simple. Si la température est inférieure au point de consigne, les éléments chauffants sont à 100 % allumés. Une fois qu'elle dépasse le point de consigne, ils s'éteignent à 100 %.

Cette approche rudimentaire entraîne une oscillation constante de la température, ou un « balancement », autour du point de consigne. Elle convient aux processus où la température exacte n'est pas critique.

Mieux : contrôle proportionnel

Le contrôle proportionnel est plus sophistiqué. Lorsque la température se rapproche du point de consigne, le contrôleur réduit proportionnellement la puissance fournie aux éléments chauffants.

Cela réduit le taux de chauffage, diminuant considérablement le dépassement de température observé dans les systèmes marche/arrêt. Cependant, cela peut parfois entraîner une petite déviation de température, mais constante, juste en dessous du point de consigne.

Le meilleur : contrôle PID

Le contrôle PID (Proportionnel-Intégral-Dérivé) est la référence pour les applications de haute précision. Il combine trois actions :

- Proportionnelle (P) : Réagit à l'erreur de température actuelle.

- Intégrale (I) : Corrige les erreurs passées, éliminant la petite déviation observée dans les systèmes purement proportionnels.

- Dérivée (D) : Prédit les erreurs futures basées sur le taux de changement de température, prévenant le dépassement.

Cette méthode intelligente et prédictive permet au four d'atteindre le point de consigne rapidement, avec un dépassement minimal, et de le maintenir avec une stabilité exceptionnelle.

Faire le bon choix pour votre objectif

Le niveau de contrôle de température dont vous avez besoin est directement lié à la sensibilité de votre processus.

- Si votre objectif principal est le séchage général ou l'incinération de base : Un four avec un contrôle simple marche/arrêt ou proportionnel est souvent suffisant et plus rentable.

- Si votre objectif principal est le test de matériaux sensibles, le recuit ou le frittage : Vous devez privilégier un four doté d'un contrôleur PID sophistiqué pour assurer la plus haute précision et répétabilité.

- Si votre objectif principal est d'éviter la contamination de l'échantillon : Assurez-vous que le four utilise une véritable conception à muffle qui isole complètement votre matériau des éléments chauffants.

Comprendre le fonctionnement de ces systèmes vous permet de choisir un outil qui offre non seulement de la chaleur, mais aussi l'environnement thermique précis, stable et propre que votre travail exige.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Capteur | Mesure la température réelle | Thermocouple pour des lectures en temps réel |

| Contrôleur | Compare et ajuste la température | Contrôle PID pour une haute précision |

| Éléments chauffants | Génère la chaleur | Matériaux en nichrome ou carbure de silicium |

| Conception du four | Assure un chauffage uniforme | Isolation, chambre muflée pour l'isolation |

Besoin d'un four haute température adapté aux besoins uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours muflés, à tubes, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales, offrant un contrôle de température supérieur et des environnements sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs