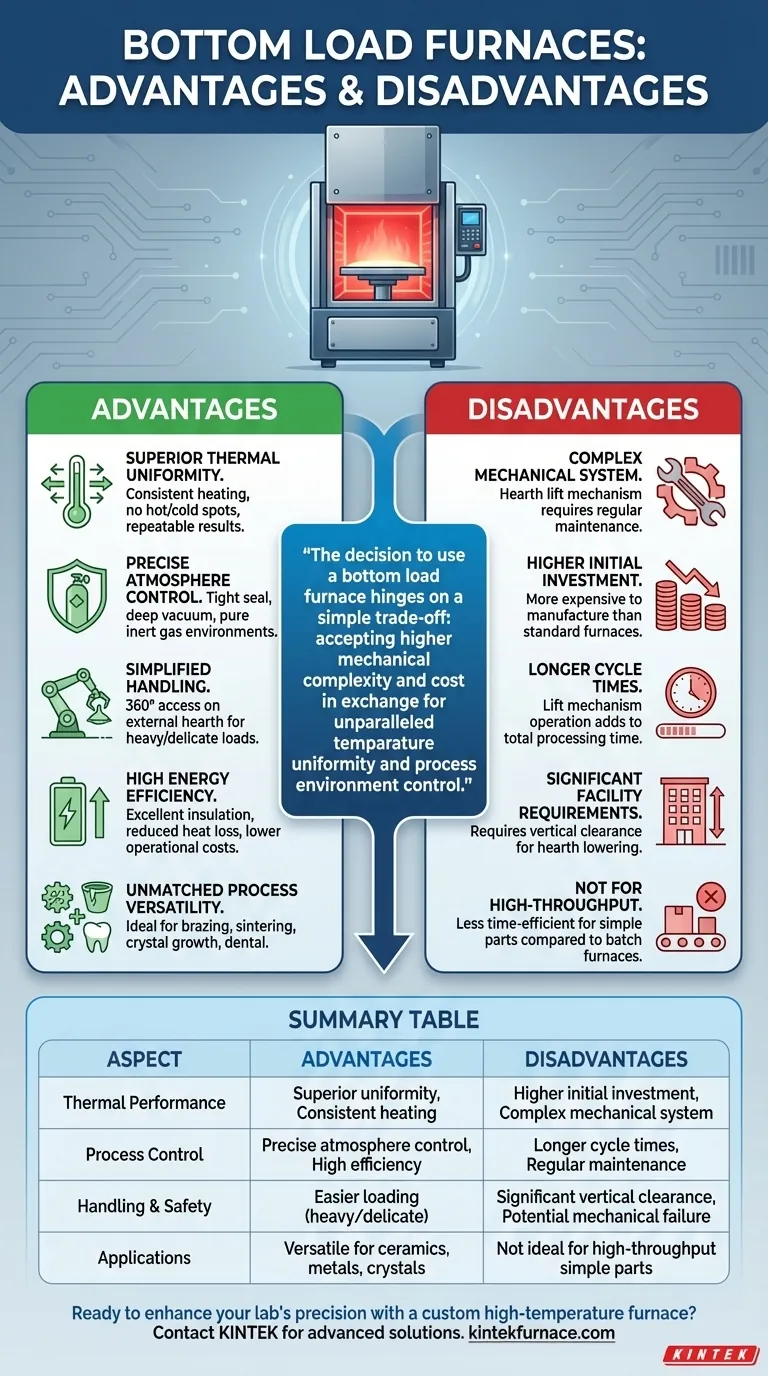

Les fours à chargement par le bas offrent une uniformité thermique et un contrôle de processus exceptionnels, ce qui en fait un choix supérieur pour les applications sensibles et de grande valeur. Leur conception, où la charge est soulevée dans une chambre scellée et préchauffée, assure un chauffage très constant. Cependant, cette performance s'accompagne d'un système mécanique plus complexe qui nécessite un investissement initial plus élevé et une maintenance spécifique.

La décision d'utiliser un four à chargement par le bas repose sur un compromis simple : accepter une complexité mécanique et un coût plus élevés en échange d'une uniformité de température et d'un contrôle de l'environnement de processus inégalés.

Le principal avantage : une performance thermique supérieure

La conception fondamentale d'un four à chargement par le bas est sa plus grande force. En soulevant le produit dans une chambre de chauffage stationnaire et scellée, il surmonte de nombreuses limitations des conceptions traditionnelles à chargement frontal.

Comment le chargement par le bas assure l'uniformité

Les éléments chauffants d'un four à chargement par le bas sont généralement disposés symétriquement autour des parois de la chambre. Lorsque le foyer soulève la charge de travail au centre de cette chambre, le produit est exposé à une chaleur rayonnante uniforme de tous les côtés et par le bas. Cela élimine les points chauds et froids courants dans d'autres types de fours.

De plus, comme la chambre reste scellée jusqu'à ce que le foyer soit abaissé, il y a une fluctuation minimale de la température ou une perturbation atmosphérique pendant les cycles de chargement et de déchargement.

Impact sur la qualité du processus

Ce degré élevé d'uniformité de température n'est pas seulement un détail technique ; il est essentiel au succès du processus. Dans des applications comme le frittage de céramiques avancées, la croissance de monocristaux ou l'exécution de traitements métallurgiques précis, des variations de température de quelques degrés seulement peuvent ruiner un lot entier.

L'environnement cohérent garantit que chaque partie de la charge de travail subit exactement le même profil thermique, ce qui conduit à des résultats reproductibles et de haute qualité.

L'efficacité énergétique comme sous-produit

Une excellente uniformité thermique et une isolation supérieure se traduisent directement par une haute efficacité thermique. Le joint étanche créé par le foyer levant minimise la perte de chaleur, surtout par rapport aux grandes portes, souvent déformées, des fours à chargement frontal. Cela signifie que moins d'énergie est consommée pour maintenir la température cible, réduisant les coûts opérationnels sur la durée de vie du four.

Principaux avantages en application

Au-delà des performances thermiques, la conception à chargement par le bas offre des avantages pratiques pour des processus et des exigences de manipulation spécifiques.

Polyvalence de processus inégalée

Ces fours sont très adaptables. Ils sont utilisés dans de nombreuses industries pour des processus exigeants, notamment :

- Brasage et recuit des métaux

- Frittage et densification des céramiques techniques

- Croissance de cristaux pour les semi-conducteurs et l'optique

- Cuisson de prothèses dentaires

Le contrôle précis de la température et de l'atmosphère en fait une solution de choix pour la recherche sur les matériaux et la production spécialisée.

Contrôle précis de l'atmosphère

De nombreux processus avancés nécessitent une atmosphère contrôlée (par exemple, un gaz inerte comme l'argon, ou un vide). La conception d'un four à chargement par le bas, avec son foyer scellé contre la bride inférieure de la chambre, crée un joint exceptionnellement étanche. Cela facilite le maintien d'une atmosphère pure et permet d'atteindre des niveaux de vide plus profonds que dans la plupart des autres configurations de fours.

Manipulation simplifiée des charges lourdes ou délicates

Bien que le cycle de levage prenne du temps, le foyer externe rend le processus de chargement manuel beaucoup plus sûr et facile pour certaines charges de travail. Les assemblages lourds, hauts ou délicats peuvent être soigneusement disposés sur la plate-forme du foyer avec un accès à 360 degrés avant d'être soulevés dans la chambre. C'est beaucoup moins gênant et risqué que d'essayer de placer un objet lourd profondément à l'intérieur d'une chambre de four chaude avec des pinces.

Comprendre les compromis et les inconvénients

Les capacités avancées d'un four à chargement par le bas sont équilibrées par des considérations opérationnelles et financières claires.

Le mécanisme de levage du foyer

Le principal inconvénient est la complexité du système de levage du foyer. Qu'il utilise un vérin à vis électromécanique ou un système hydraulique, ce mécanisme est un point de maintenance et de défaillance potentielle. Il nécessite une inspection et un entretien réguliers pour assurer un fonctionnement fiable et sûr, ce qui contribue à la perception d'un "coût élevé d'entretien".

Investissement initial plus élevé

Le cadre structurel, le système de levage et les surfaces d'étanchéité précises rendent les fours à chargement par le bas intrinsèquement plus coûteux à fabriquer qu'un simple four à caisson à chargement frontal de volume similaire. Ce coût initial plus élevé doit être justifié par le besoin de résultats de processus supérieurs.

Considérations relatives au temps de cycle

Bien que le chargement manuel puisse être plus facile, le cycle de processus global peut être plus long. Le temps nécessaire au fonctionnement du levage mécanique, à la fois vers le haut et vers le bas, s'ajoute au temps de cycle total. Pour les applications à haut débit avec des pièces simples, cela peut constituer un goulot d'étranglement important par rapport à l'ouverture et à la fermeture rapides d'une porte.

Exigences d'installation et d'encombrement

Un four à chargement par le bas nécessite un dégagement vertical important. Vous devez disposer de suffisamment d'espace sous le four pour que le foyer puisse s'abaisser complètement pour le chargement et le déchargement. Cela peut être une contrainte majeure dans les laboratoires ou les ateliers de production avec des plafonds bas.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences non négociables de votre processus thermique.

- Si votre objectif principal est l'uniformité de température ultime et la pureté du processus : Un four à chargement par le bas est le choix techniquement supérieur, en particulier pour les matériaux sensibles, la croissance de cristaux ou les céramiques avancées.

- Si votre objectif principal est la manipulation de pièces grandes, lourdes ou de formes inhabituelles : Le foyer externe d'un four à chargement par le bas peut offrir une solution de chargement plus sûre et plus ergonomique.

- Si votre objectif principal est un débit élevé de pièces simples : Un four à chargement frontal par lot peut être plus efficace en termes de temps et plus économique.

- Si votre objectif principal est de minimiser le coût initial et la complexité de la maintenance : Un four à caisson standard à chargement frontal est une option plus simple et plus économique pour le traitement thermique général.

En fin de compte, choisir un four à chargement par le bas est un investissement dans la précision du processus, où les avantages opérationnels justifient la complexité mécanique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Performance thermique | Uniformité de température supérieure, chauffage constant, fluctuations minimales | Investissement initial plus élevé, système mécanique complexe |

| Contrôle du processus | Contrôle précis de l'atmosphère, haute efficacité thermique, résultats reproductibles | Temps de cycle plus longs, nécessite une maintenance régulière |

| Manipulation & Sécurité | Chargement plus facile pour les charges lourdes/délicates, accès à 360 degrés | Nécessite un dégagement vertical important, risque de défaillance mécanique |

| Applications | Polyvalent pour les céramiques, les métaux, les cristaux, les prothèses dentaires | Non idéal pour les pièces simples à haut débit en raison des temps de cycle |

Prêt à améliorer la précision de votre laboratoire avec un four haute température personnalisé ? Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une uniformité thermique et un contrôle de processus supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus thermiques et fournir des résultats fiables et de haute qualité adaptés à vos besoins !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs