Le contrôle thermique précis est le déterminant principal du succès de l'activation chimique. Un four de haute précision à haute température est requis pour maintenir strictement l'environnement d'environ 800 °C nécessaire pour piloter la réaction entre les activateurs (tels que le KOH) et la matrice de carbone, assurant la création d'une structure poreuse à grande surface spécifique sans détruire le matériau.

Idée clé Le four fonctionne comme un régulateur de réaction, pas seulement comme une source de chaleur. En imposant des vitesses de chauffage précises et des températures constantes, il contrôle exactement l'agressivité avec laquelle les agents chimiques attaquent le squelette carboné, ce qui est le mécanisme qui définit le volume final de micropores et les capacités de performance du matériau.

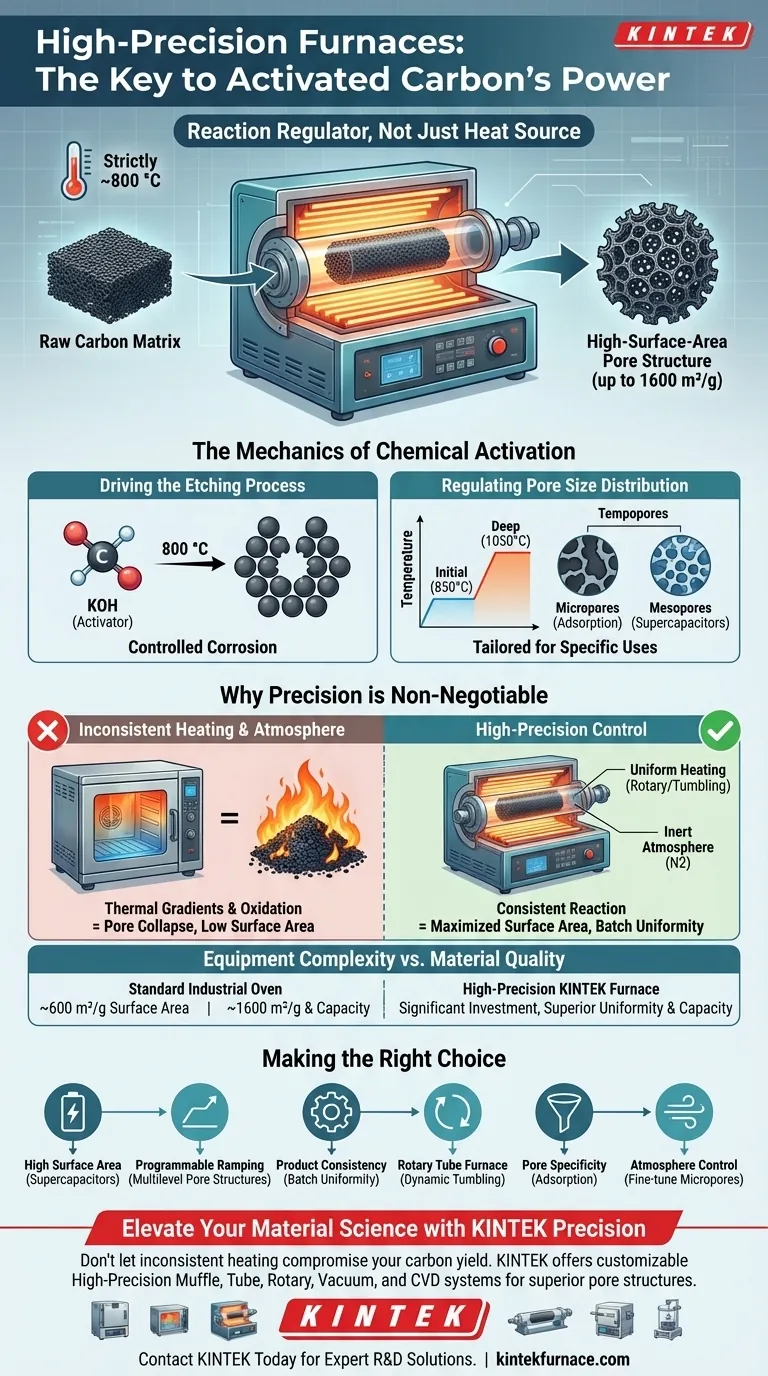

La mécanique de l'activation chimique

Piloter le processus de gravure

L'activation chimique est essentiellement une corrosion contrôlée du matériau carboné. À haute température (généralement autour de 800 °C), les activateurs comme l'hydroxyde de potassium (KOH) agissent comme de puissants agents de gravure. Le four fournit l'énergie thermique nécessaire à ces agents pour attaquer le squelette carboné, en développant les structures de micropores et de mésopores pour augmenter significativement la surface spécifique totale.

Réguler la distribution de la taille des pores

Le profil thermique spécifique détermine la géométrie des pores. Le contrôle programmable de la température est essentiel pour exécuter des stratégies de chauffage segmentées — par exemple, stabiliser à 850 °C pour l'activation initiale avant de monter à 1050 °C pour une activation profonde. Cette précision vous permet de dicter le rapport entre les micropores et les mésopores, en adaptant le matériau à des utilisations spécifiques comme les supercondensateurs ou l'adsorption de mercure.

Pourquoi la précision est non négociable

Éliminer les gradients de température

Un chauffage incohérent entraîne un produit hétérogène où certaines particules sont sur-activées et d'autres sous-réagies. L'équipement avancé, tel que les fours à tube rotatif, combine un chauffage précis avec un culbutage mécanique pour assurer un mélange dynamique. Cela élimine les gradients thermiques à l'intérieur de la chambre, garantissant que chaque particule subit la même réaction chimique et donne des propriétés physiques cohérentes.

Gérer l'atmosphère de réaction

Aux températures d'activation, la matrice carbonée est très vulnérable à l'oxydation incontrôlée (combustion). Les fours de haute précision disposent de systèmes de contrôle d'atmosphère fiables pour maintenir un environnement inerte, utilisant généralement de l'azote (N2). Cela isole le processus d'activation chimique, permettant la création de défauts structurels et de sites actifs sans incinérer le rendement en carbone.

Comprendre les risques et les compromis

Le danger de la surchauffe thermique

Le contrôle de la température doit être exact car la frontière entre l'activation et la destruction est mince. Si le four permet une surchauffe locale, cela peut provoquer l'effondrement ou le frittage des structures poreuses, réduisant considérablement la surface spécifique. Inversement, une chaleur insuffisante ne parvient pas à initier la gravure nécessaire pour ouvrir des canaux de transport efficaces pour les ions électrolytiques.

Complexité de l'équipement vs Qualité du matériau

Les fours de haute précision représentent un investissement en capital important par rapport aux fours industriels standard. Cependant, cet équipement est nécessaire pour atteindre des métriques de haute performance, telles que l'augmentation de la surface spécifique de ~600 m²/g à près de 1600 m²/g. Pour les applications avancées, le coût du four est justifié par l'uniformité et la capacité supérieures du carbone activé final.

Faire le bon choix pour votre objectif

La sélection de la stratégie de traitement thermique correcte dépend des propriétés souhaitées de votre carbone activé.

- Si votre objectif principal est la surface spécifique élevée (Supercondensateurs) : Privilégiez un four avec des vitesses de montée programmables pour contrôler soigneusement la gravure des structures poreuses à plusieurs niveaux.

- Si votre objectif principal est la cohérence du produit (Uniformité des lots) : Privilégiez un four à tube rotatif pour assurer un culbutage dynamique et éliminer les points chauds thermiques.

- Si votre objectif principal est la spécificité des pores (Adsorption) : Privilégiez le contrôle de l'atmosphère pour affiner la création de micropores sans oxydation incontrôlée.

En fin de compte, la précision de votre four est le facteur limitant pour transformer la matière carbonisée brute en un produit fonctionnel de grande valeur.

Tableau récapitulatif :

| Caractéristique clé | Rôle dans l'activation chimique | Avantage pour le produit final |

|---|---|---|

| Contrôle précis de la température | Pilote la gravure entre l'activateur (KOH) et le carbone | Surface spécifique maximisée (jusqu'à 1600 m²/g) |

| Contrôle de l'atmosphère | Maintient un environnement inerte (N2) | Prévient l'oxydation du carbone et la perte de matériau |

| Chauffage uniforme | Élimine les gradients thermiques/points chauds | Assure la cohérence des lots et évite l'effondrement des pores |

| Montée programmable | Exécute des stratégies de chauffage segmentées | Adapte les rapports de distribution micropore/mésopore |

Élevez votre science des matériaux avec la précision KINTEK

Ne laissez pas un chauffage incohérent compromettre votre rendement en carbone. Chez KINTEK, nous comprenons que le four est le cœur de votre processus d'activation chimique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision — tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire.

Que vous développiez des supercondensateurs ou des adsorbants haute performance, notre équipement fournit le contrôle thermique et atmosphérique exact nécessaire pour obtenir des structures poreuses supérieures.

Prêt à optimiser votre processus d'activation ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques.

Guide Visuel

Références

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la calcination dans un four à moufle est-elle nécessaire pour les catalyseurs à base d'oxyde de cérium ? Optimisez les performances de votre catalyseur en forme de tige

- Quel rôle joue un four à moufle dans les expériences d'oxydation à 1100°C ? Contrôle thermique de précision pour les revêtements

- Quel est le rôle d'un four à moufle dans les sciences de la vie ?Essentiel pour un traitement à haute température sans contamination

- Quel est le rôle spécifique d'un four à moufle dans la préparation du biochar de paille de maïs ? Optimiser le succès de la pyrolyse

- Quel rôle joue un four de calcination à haute température dans le ZSM-5 HZ ? Alimenter l'activation des catalyseurs

- Comment un four électrique contribue-t-il à l'efficacité énergétique ? Maximisez les performances de chauffage de votre laboratoire

- Comment un four à moufle de type boîte détermine-t-il la phase finale et l'activité du molybdate de bismuth ? Optimisez la synthèse de vos matériaux

- Pourquoi un four de laboratoire à haute température est-il nécessaire pour les fibres de carbone hiérarchiques ? Stabiliser les résidus pour réussir