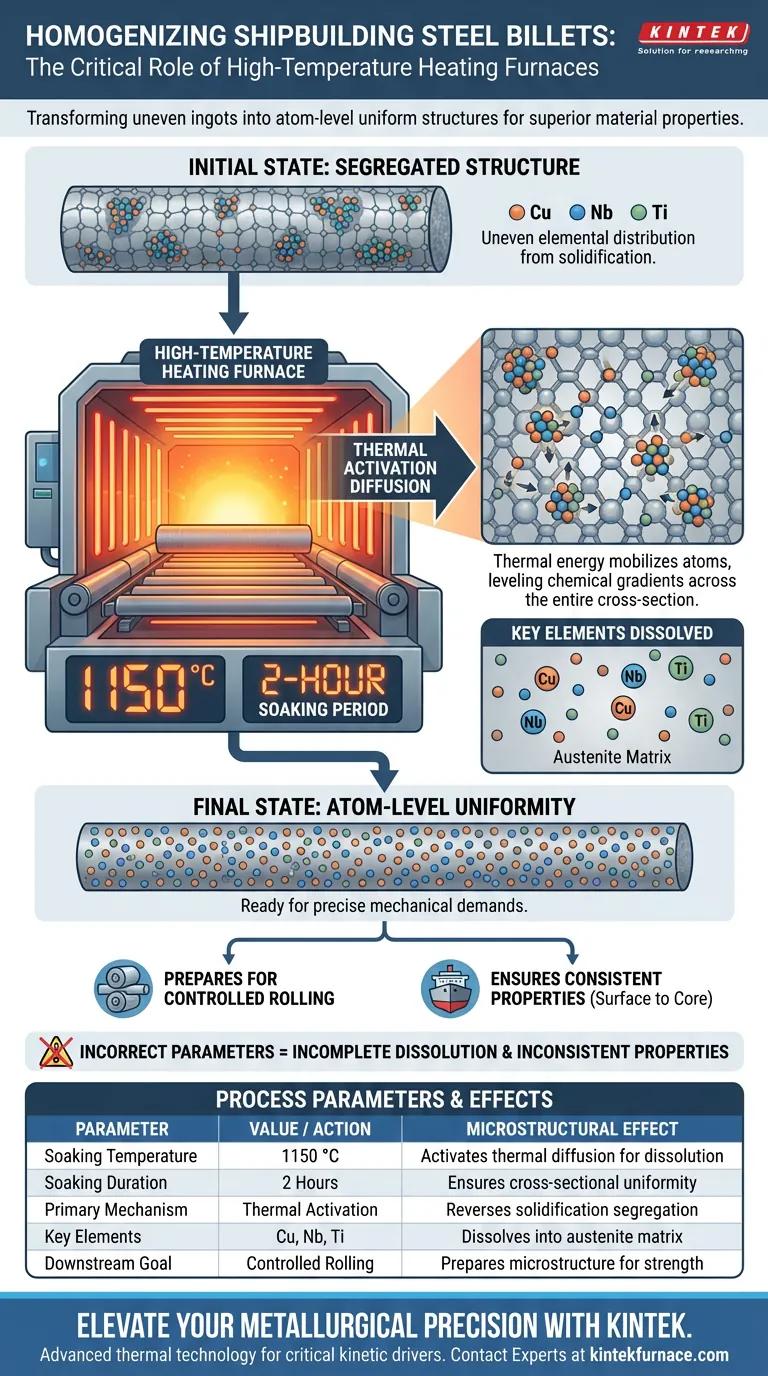

Le chauffage à haute température agit comme un moteur cinétique essentiel pour l'uniformité des matériaux dans l'acier de construction navale. En chauffant les lingots d'acier à 1150 °C et en maintenant cette température pendant une période de trempe de 2 heures, le four utilise la diffusion par activation thermique à haute température pour dissoudre les éléments micro-alliés ségrégués dans la matrice austénitique.

L'objectif principal de ce processus est de convertir la distribution hétérogène des éléments des lingots bruts en une structure uniforme au niveau atomique. En dissolvant complètement des éléments clés tels que le cuivre et le niobium, le four prépare la microstructure de l'acier aux exigences mécaniques précises du laminage contrôlé ultérieur.

Le Mécanisme d'Homogénéisation

Diffusion par Activation Thermique

Le mécanisme principal en jeu est la diffusion par activation thermique à haute température.

À 1150 °C, l'énergie thermique fournie au réseau cristallin de l'acier est suffisante pour mobiliser les atomes.

Cette énergie permet aux atomes de migrer des zones de forte concentration vers les zones de faible concentration, nivelant ainsi efficacement les gradients chimiques.

Le Rôle de la Période de Trempe

Atteindre la température cible n'est que la première étape ; la maintenir est tout aussi vital.

La période de trempe de 2 heures garantit que l'activation thermique pénètre toute la section transversale de la billette.

Cette durée laisse suffisamment de temps au processus de diffusion pour s'achever, assurant que le centre du lingot est aussi homogène que la surface.

Redistribution des Éléments d'Alliage

Inversion de la Ségrégation de Solidification

Lorsque les lingots d'acier se solidifient, les éléments se ségrègent naturellement, créant des amas de composition inégale.

Le four de chauffage inverse cette ségrégation naturelle.

Il redistribue ces éléments de leur état groupé vers une distribution uniforme au niveau atomique.

Dissolution des Micro-Alliages Critiques

L'acier de construction navale repose sur des éléments micro-alliés spécifiques pour sa résistance et sa durabilité.

Le processus cible spécifiquement le cuivre, le niobium et le titane.

Le four assure que ces éléments sont complètement dissous dans la matrice austénitique, ce qui est une condition préalable à leur efficacité dans les étapes de traitement ultérieures.

Comprendre les Dépendances du Processus

Le Lien avec le Laminage Contrôlé

Cette phase de chauffage ne peut être considérée isolément ; c'est une étape préparatoire.

L'homogénéisation est spécifiquement conçue pour préparer la microstructure au laminage contrôlé ultérieur.

Si les éléments ne sont pas complètement dissous ici, ils ne peuvent pas précipiter correctement pendant la phase de laminage pour renforcer l'acier.

Respect des Paramètres

Le succès dépend strictement du respect des paramètres spécifiques de temps et de température.

Ne pas atteindre 1150 °C peut entraîner une dissolution incomplète du niobium ou du titane.

De même, écourter la trempe de 2 heures risque de laisser le cœur de la billette ségrégué, entraînant des propriétés de matériau incohérentes.

Optimisation pour l'Intégrité Microstructurale

Pour garantir que la billette d'acier réponde aux normes rigoureuses requises pour la construction navale, vous devez contrôler strictement les apports thermiques.

- Si votre objectif principal est la dissolution complète des éléments : Assurez-vous que la température du four atteint et maintient un minimum de 1150 °C pour activer la diffusion du cuivre, du niobium et du titane.

- Si votre objectif principal est l'uniformité de la section transversale : Appliquez strictement la période de trempe de 2 heures pour permettre aux mécanismes de diffusion d'égaliser la chimie de la surface au cœur.

Une gestion thermique précise pendant cette étape crée l'homogénéité chimique fondamentale requise pour l'acier haute performance.

Tableau Récapitulatif :

| Paramètre du Processus | Valeur Cible / Action | Effet Microstructural |

|---|---|---|

| Température de Trempe | 1150 °C | Active la diffusion thermique pour la dissolution des micro-alliages |

| Durée de Trempe | 2 Heures | Assure l'uniformité de la section transversale de la surface au cœur |

| Mécanisme Principal | Activation Thermique | Inverse la ségrégation de solidification au niveau atomique |

| Éléments Clés | Cu, Nb, Ti | Dissout les éléments d'alliage dans la matrice austénitique |

| Objectif Aval | Laminage Contrôlé | Prépare la microstructure pour des propriétés mécaniques précises |

Élevez Votre Précision Métallurgique avec KINTEK

L'uniformité est le fondement de l'acier de construction navale haute performance. KINTEK fournit la technologie thermique avancée nécessaire pour maîtriser ces moteurs cinétiques critiques. Soutenus par une R&D et une fabrication expertes, nous proposons une large gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables selon vos paramètres de chauffage et vos exigences de trempe spécifiques.

Ne laissez pas une distribution thermique incohérente compromettre l'intégrité de votre matériau. Collaborez avec KINTEK pour des solutions de chauffage fiables et de haute précision, adaptées à vos besoins uniques de recherche et de production.

Contactez Nos Experts Aujourd'hui pour Optimiser Vos Processus Thermiques

Guide Visuel

Références

- Dian Zhang, Zhongran Shi. Effect of Reheating Temperature on the Microstructure and Properties of Cu-Containing 440 MPa Grade Non-Tempered Ship Plate Steel. DOI: 10.3390/ma17071630

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle et quelles sont ses fonctions principales ? Découvrez le traitement à haute température sans contamination

- Pourquoi l'utilisation d'une étuve à moufle est-elle essentielle lors de l'étape de calcination du TiO2/g-C3N4 ? Synthèse de composites maîtres

- Quel est le but du traitement des échantillons de céramique dans un four de laboratoire ? Optimisez la conductivité de votre pâte d'argent

- Quelle est la fonction d'un four boîte haute température dans le recuit d'alliages Cu-Ni-P ? Optimisez vos résultats de laminage à froid

- Quelle est la fonction principale d'un four à moufle dans la préparation du charbon actif modifié au fer ? Optimiser les sites d'adsorption

- Quel est le rôle d'un four à moufle dans la synthèse du P2-Na0,67Ni0,33Mn0,67O2 ? Clé pour les cathodes haute performance

- Quelle est la fonction d'un four à moufle haute température dans la synthèse du g-C3N4 ? Optimisez votre production de photocatalyseurs

- Comment la conception scellée du four à moufle améliore-t-elle la sécurité ? Protéger les opérateurs et assurer l'intégrité du processus