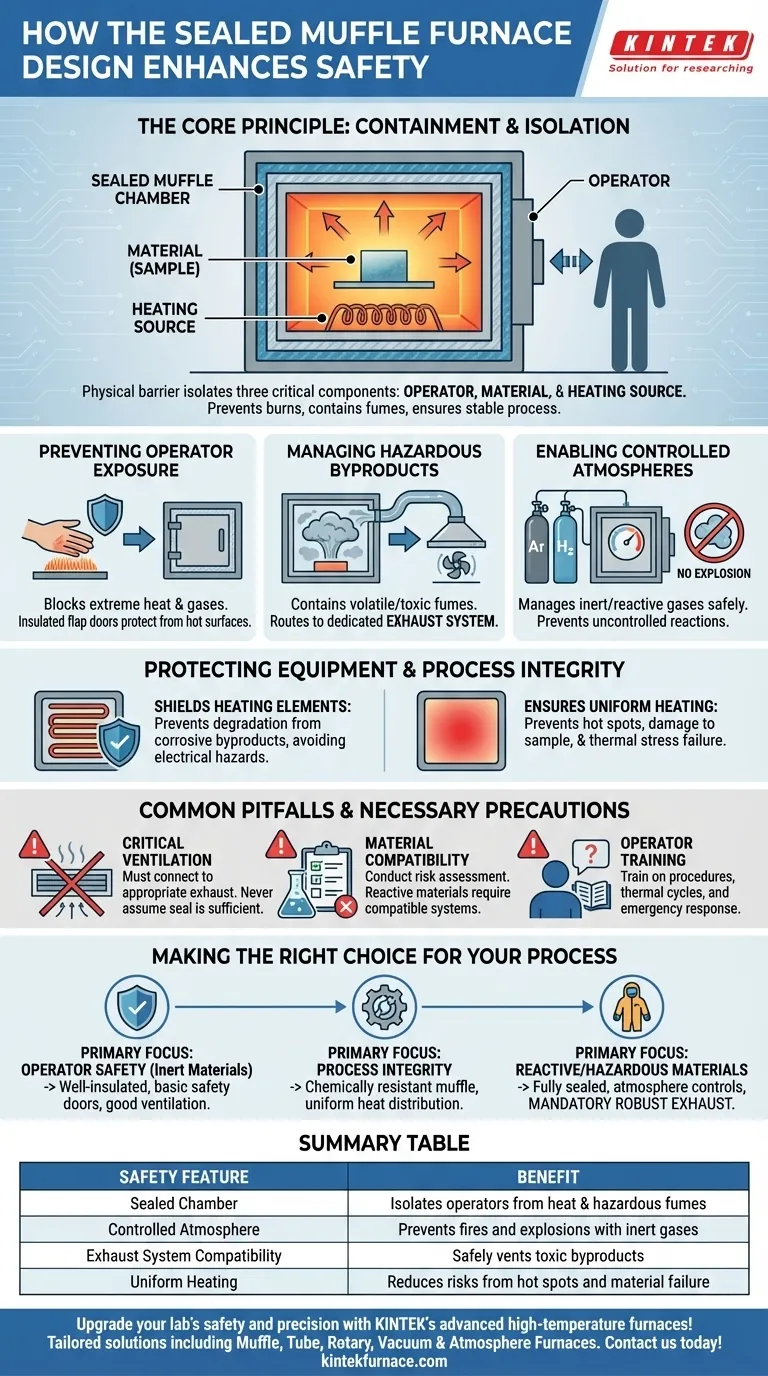

Fondamentalement, la conception scellée d'un four à moufle améliore la sécurité en créant une barrière physique qui isole trois composants critiques les uns des autres : l'opérateur, le matériau chauffé (l'échantillon) et la source de chaleur. Cette séparation est le principe fondamental qui prévient les brûlures, contient les émanations dangereuses et assure un processus stable et prévisible, ce qui est essentiel pour travailler en toute sécurité avec des températures extrêmes.

La chambre à moufle scellée n'est pas seulement un conteneur ; c'est un environnement contrôlé. Sa fonction de sécurité principale est de contenir la chaleur, les réactions chimiques dangereuses et les sous-produits du processus, protégeant ainsi l'utilisateur, l'équipement et l'intégrité de l'échantillon lui-même.

Le principe fondamental : confinement et isolation

Le principal avantage en matière de sécurité d'un four à moufle découle de sa conception, où une chambre interne — la « moufle » — est scellée de l'environnement extérieur et des éléments chauffants. Cela crée plusieurs couches de protection.

Prévention de l'exposition directe de l'opérateur

Le risque le plus immédiat dans les travaux à haute température est la blessure thermique. La chambre scellée, combinée à une isolation robuste, contient la chaleur extrême à l'intérieur du four.

Des caractéristiques telles que des portes battantes isolées ou des admissions d'air réglables protègent davantage les opérateurs des surfaces chaudes et des gaz chauds qui pourraient s'échapper lorsque le four est ouvert.

Gestion des sous-produits dangereux

Le chauffage des matériaux peut libérer des gaz volatils, corrosifs ou toxiques. Une conception scellée est essentielle pour contenir ces sous-produits.

Ce confinement permet de gérer les émanations en toute sécurité, généralement en les acheminant vers un système d'échappement ou une hotte aspirante dédiée. Cela empêche la libération de substances nocives dans le laboratoire ou l'espace de travail.

Permettre des atmosphères contrôlées

De nombreux processus avancés nécessitent une atmosphère spécifique, telle qu'un gaz inerte comme l'argon ou un gaz réactif comme l'hydrogène. Une chambre scellée est le seul moyen de gérer ces conditions en toute sécurité.

L'introduction de gaz réactifs dans un environnement non scellé avec une chaleur élevée et de l'oxygène créerait un risque important d'incendie ou d'explosion. La conception scellée prévient les réactions incontrôlées en isolant le processus de l'air ambiant.

Comment l'isolation protège l'équipement et l'intégrité du processus

La sécurité ne se limite pas à la protection du personnel. Un système stable et prévisible est intrinsèquement plus sûr, et la conception scellée contribue directement à la fiabilité du four et à l'intégrité du travail effectué.

Protection des éléments chauffants

La moufle agit comme une barrière protectrice pour les éléments chauffants. Les sous-produits du processus, tels que les vapeurs corrosives ou les poudres, peuvent dégrader et détruire les éléments chauffants avec le temps.

La protection de ces éléments prévient les pannes d'équipement, qui pourraient autrement entraîner des risques électriques ou des fluctuations de température inattendues compromettant la sécurité.

Assurer un chauffage uniforme et prévisible

La moufle scellée est conçue à partir de matériaux tels que l'alumine ou la céramique réfractaire pour assurer une distribution de chaleur uniforme. Cela évite les points chauds qui pourraient endommager l'échantillon ou la chambre elle-même.

En empêchant tout contact direct avec les flammes ou les serpentins chauffants, le four assure un chauffage uniforme, ce qui est essentiel pour le contrôle du processus et évite les contraintes thermiques pouvant entraîner une défaillance du matériau.

Pièges courants et précautions nécessaires

Une conception scellée est une puissante caractéristique de sécurité, mais elle n'est pas infaillible. Son efficacité dépend d'une utilisation appropriée et de systèmes supplémentaires.

Le besoin critique de ventilation

Contenir les gaz n'est que la moitié de la solution. Si ces gaz ne sont pas évacués, la pression peut s'accumuler à l'intérieur de la chambre, créant un risque de rupture ou une libération soudaine de fumées dangereuses lorsque la porte est ouverte.

Un four scellé utilisé pour des processus qui génèrent des émanations doit être connecté à un système d'échappement approprié. Ne présumez jamais que le joint seul est suffisant.

Compatibilité des matériaux et évaluation des risques

Tous les matériaux ne peuvent pas être chauffés en toute sécurité dans un four à moufle standard. Certaines substances peuvent libérer des composés hautement réactifs ou explosifs à haute température.

Effectuez toujours une évaluation approfondie des risques de vos matériaux. Assurez-vous que la construction du four et les systèmes de ventilation sont compatibles avec les sous-produits spécifiques que votre processus générera.

Négligence de la formation des opérateurs

Les dispositifs de sécurité réduisent les risques, mais ne les éliminent pas. Les opérateurs doivent être formés aux procédures spécifiques de chargement, de déchargement et de programmation du four.

Comprendre comment gérer les cycles thermiques et comment réagir en cas d'urgence est tout aussi important que les mécanismes de sécurité intégrés du four.

Faire le bon choix pour votre processus

Le niveau de sécurité et de contrôle dont vous avez besoin dépend entièrement de votre application. Utilisez votre objectif principal pour guider votre évaluation de la conception scellée d'un four.

- Si votre objectif principal est la sécurité de l'opérateur avec des matériaux inertes : Un four bien isolé avec des mécanismes de sécurité de porte de base et une bonne ventilation est suffisant.

- Si votre objectif principal est l'intégrité et la répétabilité du processus : Privilégiez un four avec un matériau de moufle chimiquement résistant qui assure une distribution de chaleur uniforme.

- Si votre objectif principal est de travailler avec des matériaux réactifs ou dangereux : Une chambre entièrement scellée avec des commandes d'atmosphère intégrées et un système d'échappement robuste obligatoire est non négociable.

En fin de compte, la conception scellée transforme le four à moufle d'un simple four en un instrument précis et sécurisé pour les applications à haute température.

Tableau récapitulatif :

| Fonction de sécurité | Avantage |

|---|---|

| Chambre scellée | Isole les opérateurs de la chaleur et des émanations dangereuses |

| Atmosphère contrôlée | Prévient les incendies et les explosions avec des gaz inertes |

| Compatibilité avec le système d'échappement | Évacue en toute sécurité les sous-produits toxiques |

| Chauffage uniforme | Réduit les risques liés aux points chauds et à la défaillance des matériaux |

Améliorez la sécurité et la précision de votre laboratoire avec les fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites pour une protection accrue des opérateurs et une intégrité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications haute température !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace