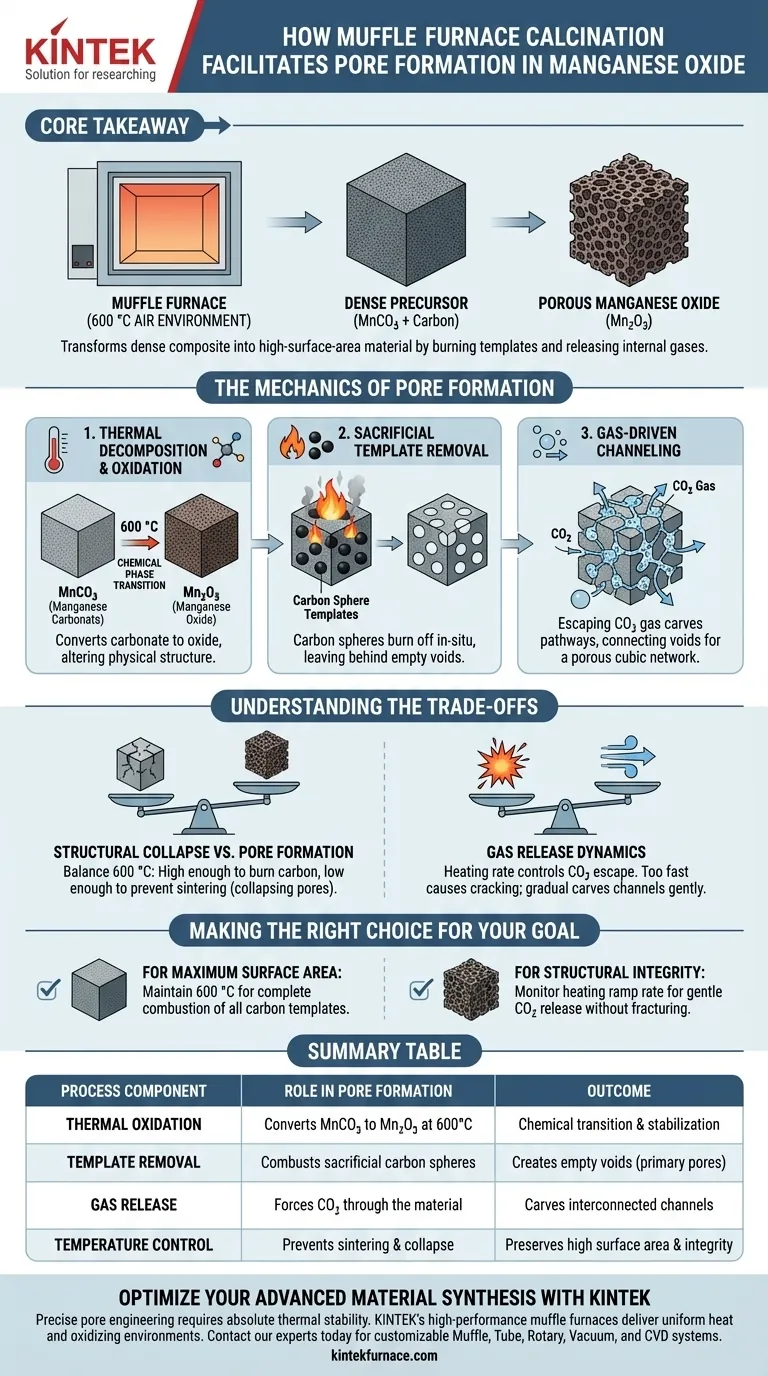

La calcination dans un four à moufle facilite la formation de pores grâce à un processus simultané de décomposition thermique et d'élimination de gabarits sacrificiels. En soumettant le matériau à un environnement d'air à 600 °C, le four déclenche l'oxydation du carbonate de manganèse (MnCO3) en oxyde de manganèse (Mn2O3). Cette chaleur élevée brûle les gabarits de sphères de carbone incorporés et force la libération de gaz CO2, ce qui creuse collectivement le matériau pour créer une structure poreuse.

Point essentiel Le four à moufle agit comme une chambre réactive qui transforme un composite dense en un matériau à surface spécifique élevée. En brûlant les gabarits carbonés et en libérant les gaz internes, le processus libère du volume physique pour concevoir in-situ un réseau cubique poreux.

La mécanique de la formation des pores

La transformation d'un solide dense en un réseau poreux repose sur des réactions thermiques strictement contrôlées. Le four à moufle fournit l'environnement stable et oxydant nécessaire pour exécuter simultanément trois changements physico-chimiques critiques.

Décomposition thermique et oxydation

À 600 °C, le four initie la décomposition du matériau précurseur, le carbonate de manganèse (MnCO3).

Cette réaction convertit le carbonate en oxyde de manganèse (Mn2O3) par oxydation. Cette transition de phase chimique est l'étape fondamentale qui permet de modifier la structure physique.

Élimination du gabarit sacrificiel

Le matériau précurseur contient des gabarits de sphères de carbone conçus pour définir la taille et la forme des pores.

L'environnement à haute température provoque la combustion de ces sphères de carbone *in-situ*. Au fur et à mesure que le carbone brûle et disparaît, il laisse derrière lui des vides, libérant ainsi l'espace qu'il occupait précédemment pour former les pores primaires.

Canalisation par libération de gaz

La décomposition du MnCO3 et la combustion du carbone génèrent des quantités importantes de gaz CO2.

Lorsque ce gaz s'échappe de l'intérieur du matériau vers la surface, il "creuse" des canaux. Ces voies relient les vides laissés par les sphères de carbone, complétant la transformation en une structure cubique hautement poreuse et à surface spécifique élevée.

Comprendre les compromis

Bien que la calcination soit efficace, le recours à la décomposition thermique pour la formation de pores introduit des variables de processus spécifiques qui doivent être gérées pour garantir l'intégrité structurelle.

Effondrement structurel vs formation de pores

La température doit être suffisamment élevée pour brûler le carbone, mais pas trop élevée pour provoquer le frittage de l'oxyde de manganèse.

Si le frittage se produit, les pores nouvellement formés peuvent s'effondrer ou fusionner, réduisant considérablement la surface spécifique. Le point de consigne de 600 °C est un équilibre critique entre l'élimination du gabarit et la préservation du réseau d'oxyde rigide.

Dynamique de libération des gaz

La vitesse à laquelle le CO2 s'échappe est déterminée par le profil de chauffage.

Si le gaz est généré trop rapidement en raison d'un chauffage soudain, cela peut provoquer des fissures structurelles plutôt que de former des micropores contrôlés. L'action de "creusement" du gaz doit être suffisamment progressive pour créer des canaux sans détruire la stabilité globale du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus de calcination, alignez votre stratégie de chauffage sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est une surface spécifique maximale : Assurez-vous que la température est maintenue à 600 °C pendant une durée suffisante pour garantir la combustion complète de tous les gabarits carbonés.

- Si votre objectif principal est l'intégrité structurelle : Surveillez la vitesse de montée en température pour vous assurer que le CO2 s'échappant creuse les canaux en douceur sans fracturer le matériau de masse.

Un contrôle thermique précis transforme le pouvoir destructeur de la combustion en un outil constructif pour la nano-ingénierie.

Tableau récapitulatif :

| Composant du processus | Rôle dans la formation des pores | Résultat |

|---|---|---|

| Oxydation thermique | Convertit le MnCO3 en Mn2O3 à 600°C | Transition de phase chimique et stabilisation |

| Élimination du gabarit | Brûle les sphères de carbone sacrificielles | Crée des vides (pores primaires) |

| Libération de gaz | Force le CO2 à travers le matériau | Creuse des canaux et des voies interconnectés |

| Contrôle de la température | Prévient le frittage et l'effondrement structurel | Préserve une surface spécifique élevée et l'intégrité |

Optimisez la synthèse de vos matériaux avancés avec KINTEK

Une ingénierie précise des pores nécessite une stabilité thermique absolue. Les fours à moufle haute performance de KINTEK fournissent la chaleur uniforme et les environnements oxydants essentiels à une calcination et une élimination de gabarits réussies.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes personnalisables Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour les applications de haute température les plus exigeantes en laboratoire et dans l'industrie. Que vous développiez des catalyseurs ou des matériaux de stockage d'énergie, nos systèmes garantissent que votre intégrité structurelle reste intacte.

Prêt à améliorer votre recherche sur les matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours à moufle programmables sont-ils utilisés dans les tests de matériaux solaires ? Assurer la durabilité dans les systèmes CST à haute température

- Quels sont les avantages des fours muflés en termes d'efficacité énergétique et de vitesse de chauffage ? Obtenez un traitement thermique rapide et efficace

- Quelle est la fonction principale d'un four à moufle dans la préparation de nanofeuillets de g-C3N4 ? Calcination Maîtrise des Matériaux

- Quelle plage de température un four à moufle peut-il atteindre ? Débloquez une chaleur précise pour les besoins de votre laboratoire

- Comment les fours haute température et les thermocouples de Box garantissent-ils la précision des tests sur l'alliage HP40Nb ? Maîtriser la stabilité thermique

- Quel rôle joue un four à moufle de laboratoire à haute température dans le LLZO dopé à l'indium ? Optimiser la synthèse d'électrolytes solides

- Quel rôle joue un four à moufle dans la synthèse par combustion en solution (SCS) des catalyseurs ? Optimisation de l'initiation thermique pour la synthèse du manganèse-nickel

- Quelles sont les capacités de température d'un four à moufle de laboratoire ? Trouvez la chaleur adaptée aux besoins de votre laboratoire