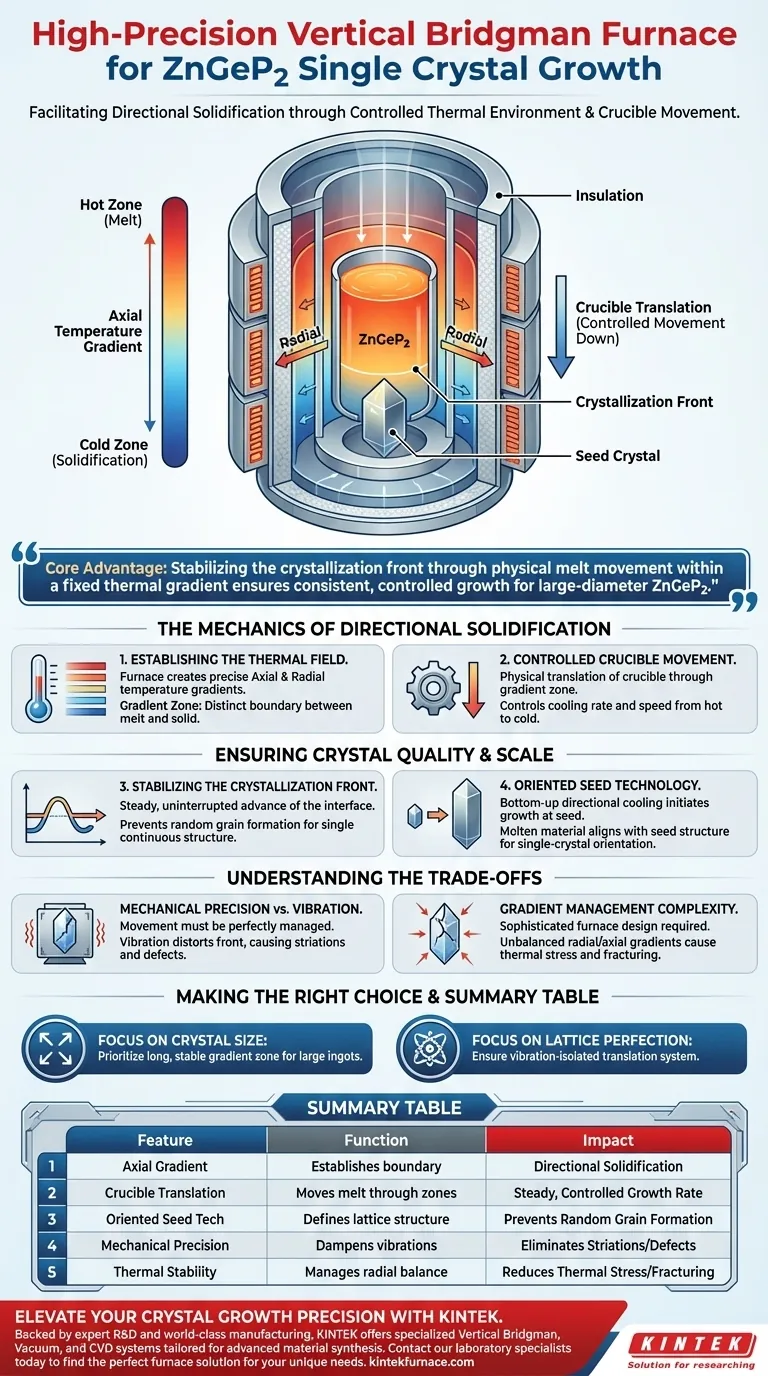

Les fours Vertical Bridgman de haute précision facilitent la croissance du phosphure de zinc et de germanium (ZnGeP2) en contrôlant strictement l'environnement thermique pour soutenir la solidification directionnelle. Ceci est réalisé en établissant des gradients de température axiaux et radiaux précis et en déplaçant mécaniquement un creuset contenant le métal en fusion à travers une zone de gradient spécifique. Ce mouvement, combiné à une technologie de cristal d'ensemencement orienté, force la cristallisation à se produire progressivement du bas vers le haut, résultant en de grands monocristaux de haute qualité.

L'avantage principal de cette méthode est la stabilisation du front de cristallisation ; en déplaçant physiquement le métal en fusion à travers un gradient thermique fixe plutôt qu'en abaissant simplement la température du four, le système assure un taux de croissance constant et contrôlé, essentiel pour la formation de ZnGeP2 de grand diamètre.

La mécanique de la solidification directionnelle

Établir le champ thermique

Le fondement du procédé Vertical Bridgman est la création d'un environnement thermique très spécifique.

Le four ne chauffe pas le matériau uniformément ; au lieu de cela, il établit des gradients de température axiaux et radiaux précis.

Cette "zone de gradient" crée une frontière distincte entre le métal liquide et le cristal en cours de solidification.

Mouvement contrôlé du creuset

Contrairement aux procédés discontinus où l'ensemble du four refroidit simultanément, la méthode Vertical Bridgman repose sur une translation physique.

Le creuset contenant le métal en fusion de ZnGeP2 est abaissé mécaniquement à travers la zone de gradient.

Ce mouvement contrôle la vitesse de refroidissement, forçant le matériau à passer de la zone chaude à la zone froide à une vitesse précise.

Assurer la qualité et l'échelle des cristaux

Stabilisation du front de cristallisation

Pour la croissance de monocristaux, l'interface entre le liquide et le solide (le front de cristallisation) doit rester stable.

La nature de haute précision du four garantit que ce front progresse à un rythme régulier et ininterrompu.

Cette stabilité empêche la formation de grains aléatoires, garantissant que le matériau se solidifie en une structure unique et continue.

Technologie de cristal d'ensemencement orienté

Pour définir la structure cristalline spécifique du ZnGeP2, cette méthode utilise la technologie de cristal d'ensemencement orienté.

Étant donné que le refroidissement est directionnel (du bas vers le haut), la croissance commence au niveau du cristal d'ensemencement situé au fond du creuset.

Le matériau en fusion s'aligne sur la structure de l'ensemencement lors de sa solidification, propageant l'orientation monocristalline dans l'ensemble du lingot de grande taille.

Comprendre les compromis

Précision mécanique vs. vibrations

La dépendance au mouvement du creuset introduit une variable mécanique qui doit être gérée parfaitement.

Toute vibration ou irrégularité dans le mécanisme de mouvement peut perturber le front de cristallisation.

Même des instabilités mécaniques mineures peuvent induire des striations ou des défauts dans le réseau cristallin, annulant les avantages du contrôle thermique.

Complexité de la gestion du gradient

Bien que les gradients axiaux et radiaux permettent un contrôle supérieur, leur maintien nécessite une conception de four sophistiquée.

Si le gradient radial (différence de température du centre vers la paroi) n'est pas parfaitement équilibré avec le gradient axial (du haut vers le bas), le stress thermique peut fracturer le cristal pendant le refroidissement.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de la croissance du phosphure de zinc et de germanium, vous devez aligner les capacités du four avec vos exigences de production spécifiques.

- Si votre objectif principal est la taille du cristal : Privilégiez un four avec une zone de gradient longue et stable pour permettre les cycles de croissance prolongés requis pour les lingots de grand diamètre.

- Si votre objectif principal est la perfection du réseau : Assurez-vous que le système de translation mécanique est isolé des vibrations pour éviter les perturbations physiques au front de cristallisation.

Maîtriser la synchronisation entre la vitesse de translation du creuset et le gradient de température du four est le facteur déterminant pour produire des monocristaux de ZnGeP2 de haute qualité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la croissance de ZnGeP2 | Impact sur la qualité du cristal |

|---|---|---|

| Gradient axial | Établit la limite liquide-solide | Facilite la solidification directionnelle |

| Translation du creuset | Déplace le métal en fusion à travers les zones thermiques | Assure un taux de croissance régulier et contrôlé |

| Technologie de cristal d'ensemencement orienté | Définit la structure cristalline | Prévient la formation de grains aléatoires |

| Précision mécanique | Amortit les vibrations du système | Élimine les striations et les défauts du réseau |

| Stabilité thermique | Gère l'équilibre de la température radiale | Réduit le stress thermique et la fracturation du cristal |

Élevez la précision de votre croissance cristalline avec KINTEK

Produire du phosphure de zinc et de germanium de haute qualité nécessite plus que de la simple chaleur ; cela demande un contrôle absolu. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés Vertical Bridgman, sous vide et CVD adaptés à la synthèse avancée de matériaux semi-conducteurs et optiques.

Que vous augmentiez la production pour des lingots de grand diamètre ou que vous vous concentriez sur la perfection du réseau, nos fours de laboratoire personnalisables à haute température offrent la stabilité mécanique et l'uniformité thermique dont votre recherche a besoin.

Prêt à optimiser votre processus de solidification directionnelle ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle le recuit thermique joue-t-il dans le post-traitement des nanocristaux de CZTSSe ? Optimiser la pureté de phase et la cristallinité

- Comment un système d'imprégnation sous vide est-il utilisé lors des tests de résistance au lessivage du bois ? Atteindre une saturation complète pour la norme EN 84

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure

- Quels sont les avantages fondamentaux du processus d'utilisation d'un réacteur à micro-ondes ? Maximiser la vitesse et l'efficacité de la caractérisation en laboratoire

- Pourquoi un four de séchage électrique industriel est-il nécessaire pour les précurseurs de supports de catalyseurs ? Assurer l'intégrité des pores

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quels types de fours sont couramment utilisés pour le frittage ? Choisissez le bon four pour votre procédé

- Pourquoi l'adsorption des dioxines est-elle plus efficace avec les nanotubes de carbone (NTC) ? Efficacité 3 fois supérieure expliquée