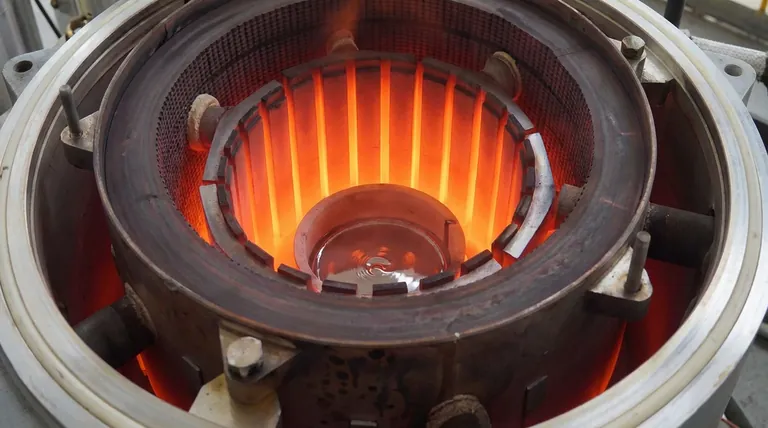

Le réchauffeur en graphite fonctionne comme le principal moteur du contrôle thermique au sein d'un four à silicium monocristallin. Agissant comme la source d'alimentation centrale via le chauffage par résistance, il fait plus que simplement faire fondre le silicium ; il établit le profil thermique spécifique requis pour maintenir une croissance cristalline stable.

Le réchauffeur en graphite dicte le gradient de température dans le bain de fusion grâce à un réglage précis de la puissance et à sa conception. Ce contrôle est le facteur décisif dans la gestion des taux de cristallisation, la définition de la forme de l'interface solide-liquide et la prévention des défauts structurels causés par les contraintes thermiques.

Le Mécanisme de Régulation Thermique

Génération de l'Environnement à Haute Température

Le four repose sur le chauffage par résistance généré par le composant en graphite pour atteindre les températures extrêmes nécessaires au traitement du silicium.

Étant donné que le réchauffeur agit comme la source d'alimentation centrale, sa capacité à maintenir une chaleur constante est l'exigence de base pour l'ensemble de l'opération.

Façonnage du Gradient de Température

Au-delà de la chaleur brute, la conception du réchauffeur détermine le gradient de température à travers le bain de silicium fondu.

Ce gradient n'est pas accidentel ; c'est une distribution calculée de l'énergie thermique qui détermine la direction et la vitesse de solidification.

Impact sur la Qualité du Cristal

Gestion du Taux de Cristallisation

La régulation précise de la puissance permet aux opérateurs de contrôler le taux de cristallisation du silicium.

Si l'apport de chaleur fluctue, le taux de croissance devient instable, ruinant potentiellement la structure monocristalline.

Définition de la Forme de l'Interface

La distribution de chaleur du réchauffeur façonne directement l'interface solide-liquide, la frontière où le cristal rencontre le bain fondu.

Le maintien de la bonne forme d'interface est essentiel pour une croissance uniforme et une homogénéité du matériau.

Prévention des Défauts de Dislocations

Un chauffage inadéquat entraîne des contraintes thermiques dans le cristal en croissance.

En assurant un champ thermique lisse et contrôlé, le réchauffeur en graphite minimise cette contrainte, empêchant ainsi la formation de défauts de dislocations qui compromettent les propriétés électroniques du silicium.

Comprendre les Compromis de la Géométrie du Réchauffeur

Le Risque de Points Chauds Localisés

La structure géométrique du réchauffeur influence considérablement la distribution du champ électrique et thermique.

Les réchauffeurs tubulaires traditionnels ont souvent du mal avec des charges de surface élevées, ce qui peut créer des points chauds locaux. Ces irrégularités entraînent des différences de température radiales qui peuvent déstabiliser le bain fondu.

Amélioration de l'Uniformité avec les Conceptions en Plaque

En revanche, les réchauffeurs en forme de plaque sont conçus pour augmenter la surface disponible pour l'échange de chaleur par rayonnement.

Cette conception réduit la densité de flux de chaleur surfacique, ce qui se traduit par une uniformité de température supérieure dans la zone de chauffage et prolonge la durée de vie du composant.

Optimisation pour la Croissance Cristalline

Pour garantir la production de silicium de la plus haute qualité, vous devez adapter les capacités du réchauffeur à vos objectifs de traitement spécifiques.

- Si votre objectif principal est la réduction des défauts : Privilégiez une conception de réchauffeur offrant un réglage précis de la puissance pour minimiser les contraintes thermiques et prévenir les dislocations.

- Si votre objectif principal est l'uniformité thermique et la longévité : Envisagez des géométries en forme de plaque pour réduire la densité de flux de chaleur surfacique et éliminer les écarts de température radiaux.

Le réchauffeur en graphite n'est pas seulement une source de chaleur ; c'est l'outil fondamental pour architecturer l'environnement interne de votre four.

Tableau Récapitulatif :

| Caractéristique | Impact sur le Champ Thermique | Avantage pour la Croissance Cristalline |

|---|---|---|

| Régulation de Puissance | Contrôle précis du gradient thermique | Maintient des taux de cristallisation stables |

| Géométrie du Réchauffeur | Influence la densité de flux de chaleur | Assure l'uniformité de la température radiale |

| Façonnage de l'Interface | Sculpte la frontière solide-liquide | Améliore l'homogénéité du matériau |

| Gestion des Contraintes | Minimise les fluctuations thermiques | Prévient les défauts de dislocations |

Élevez Votre Production de Cristaux avec KINTEK

Un contrôle précis du champ thermique fait la différence entre une récolte à haut rendement et un lot raté. Chez KINTEK, nous sommes spécialisés dans l'ingénierie de composants en graphite haute performance et de systèmes de fours avancés adaptés à l'industrie des semi-conducteurs.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour répondre à vos besoins de traitement uniques. Que vous visiez à réduire les défauts de dislocations ou à prolonger la durée de vie du réchauffeur grâce à une géométrie optimisée, notre équipe est prête à vous fournir la solution.

Prêt à optimiser votre profil thermique ? Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Références

- Lei Jiang, Yue Zhao. A Soft Measurement Method for the Tail Diameter in the Growing Process of Czochralski Silicon Single Crystals. DOI: 10.3390/app14041569

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue le revêtement réfractaire en silicate d'aluminium ? Optimiser l'efficacité et la sécurité du four

- Comment les alcalis, les oxydes alcalins et les métaux en fusion affectent-ils les éléments chauffants en carbure de silicium ? Prévenir les dommages pour une longue durée de vie

- Pourquoi la stabilité à haute température est-elle importante pour les éléments chauffants en graphite ? Assurer des performances fiables dans la chaleur extrême

- Quels types d'éléments chauffants sont utilisés dans les fours fonctionnant en dessous de 1200°C ? Découvrez les meilleures options pour votre laboratoire

- Quels sont les matériaux couramment utilisés pour les éléments chauffants à haute température ? Choisissez le bon élément pour votre processus

- Quelles sont les caractéristiques clés des éléments chauffants en MoSi2 ? Libérez la performance à haute température et la longévité

- Quels sont les avantages du tungstène (W) pour les applications de chauffage à haute température ? Libérez des performances supérieures dans la chaleur extrême

- Qu'est-ce qui rend le titane adapté aux environnements difficiles ? Découvrez sa résistance à la corrosion et sa résistance