Fondamentalement, la stabilité à haute température est la propriété la plus critique d'un élément chauffant en graphite, car elle garantit que le matériau peut remplir sa fonction première – générer une chaleur intense – sans se dégrader, fondre ou tomber en panne. Cette stabilité permet des performances fiables et reproductibles dans des environnements industriels extrêmes, tels que les fours sous vide fonctionnant à des températures qui détruiraient la plupart des métaux.

La stabilité à haute température ne consiste pas seulement à survivre à la chaleur ; il s'agit de maintenir l'intégrité structurelle et des propriétés électriques prévisibles sous contrainte thermique. Cette prévisibilité, combinée aux autres caractéristiques thermiques et chimiques uniques du graphite, en fait un matériau supérieur et polyvalent pour les applications de chauffage avancées.

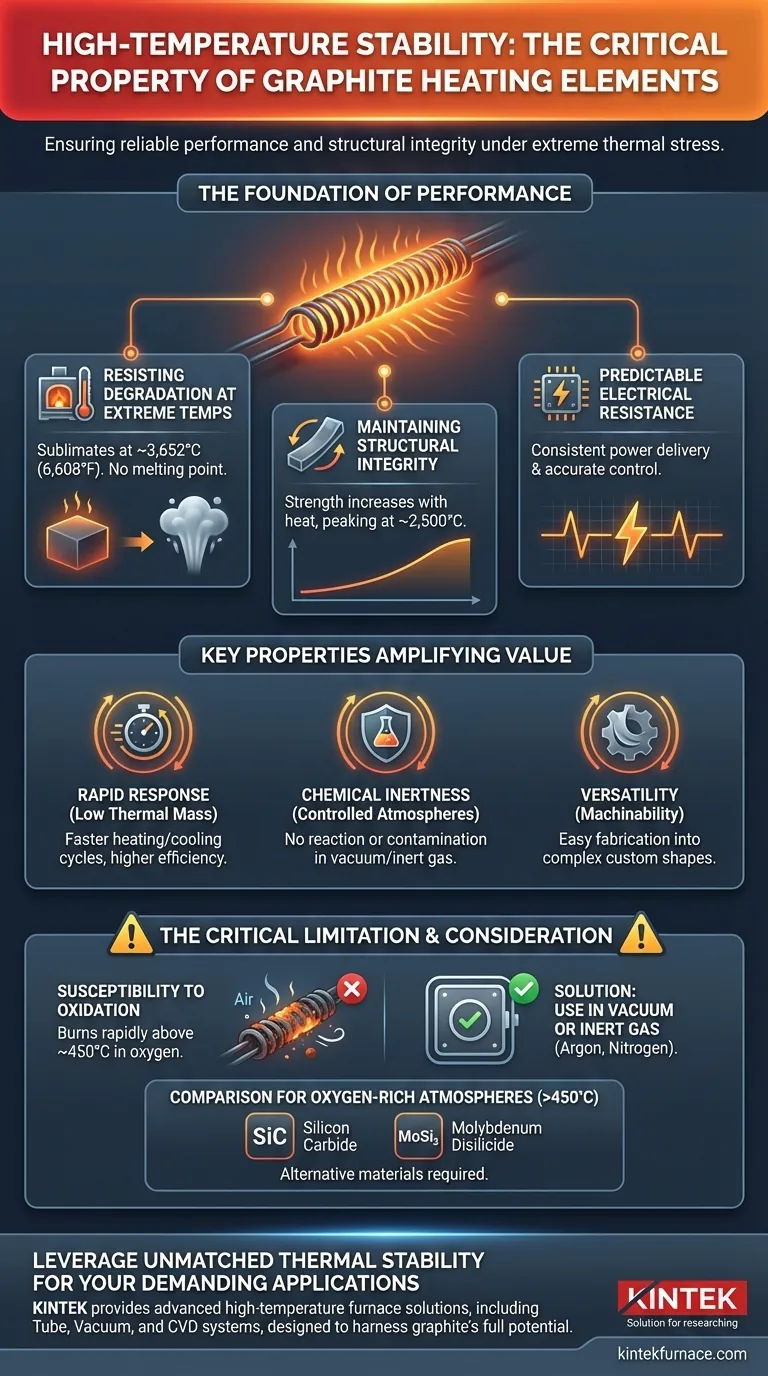

Le fondement de la performance : Comprendre la stabilité à haute température

Le terme « stabilité » englobe plusieurs propriétés distinctes qui, ensemble, font du graphite un matériau exceptionnel pour les applications à haute température. Comprendre ces composants individuels révèle pourquoi il est si largement utilisé dans les industries exigeantes.

Résistance à la dégradation à des températures extrêmes

Le graphite n'a pas de point de fusion conventionnel à pression atmosphérique ; au lieu de cela, il se sublime à environ 3 652 °C (6 608 °F). C'est significativement plus élevé que le point de fusion de la plupart des métaux industriels.

Cette résilience thermique exceptionnelle en fait le matériau de choix pour des processus tels que le frittage de métaux, le durcissement et le brasage à haute température, où les températures des fours doivent être à la fois extrêmes et contrôlées avec précision.

Maintien de l'intégrité structurelle

Contrairement à de nombreux matériaux qui s'affaiblissent ou se déforment en chauffant, le graphite présente une caractéristique unique et très précieuse : sa résistance mécanique augmente avec la température, atteignant un pic autour de 2 500 °C (4 532 °F).

Cela signifie que l'élément chauffant non seulement résiste à la défaillance, mais devient plus solide et plus rigide dans sa plage de fonctionnement, garantissant qu'il conserve sa forme et sa position au sein de l'assemblage du four.

Assurer une résistance électrique prévisible

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur par résistance. Pour un contrôle précis de la température, cette résistance doit être stable et prévisible sur toute la plage de température de fonctionnement.

La stabilité du graphite garantit que ses propriétés électriques ne fluctuent pas de manière erratique à haute température. Cela permet une alimentation électrique constante et des cycles thermiques très précis, ce qui est essentiel pour produire des pièces de haute qualité.

Propriétés clés qui amplifient la valeur du graphite

La stabilité à haute température est la pierre angulaire, mais plusieurs autres propriétés agissent en synergie pour faire du graphite un matériau de chauffage unique, efficace et efficient.

Faible masse thermique pour une réponse rapide

Le graphite a une masse thermique relativement faible, ce qui signifie qu'il nécessite moins d'énergie pour chauffer et qu'il refroidit rapidement.

Cela permet des cycles de chauffage et de refroidissement rapides, augmentant le débit du four et l'efficacité énergétique globale. Il donne aux ingénieurs de processus un contrôle précis sur le profil thermique d'une série de fabrication.

Inertie chimique dans les atmosphères contrôlées

Dans les environnements sous vide ou de gaz inerte courants dans les fours à haute température, le graphite est chimiquement inerte.

Il ne réagira pas avec les produits traités et ne les contaminera pas, ce qui est essentiel pour les applications dans l'électronique, l'aérospatiale et la fabrication de dispositifs médicaux où la pureté des matériaux est primordiale.

Polyvalence grâce à l'usinabilité

Le graphite isostatique de haute pureté est homogène et uniforme, ce qui le rend remarquablement facile à usiner.

Cela permet de fabriquer des éléments chauffants, des fixations et des creusets dans des formes complexes et personnalisées, permettant des conceptions de fours optimisées et des modèles de chauffage uniformes qui seraient difficiles ou impossibles avec d'autres matériaux.

Comprendre les compromis et les considérations

Bien que puissant, le graphite n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement et en toute sécurité.

Le rôle critique de l'atmosphère

La plus grande limitation du graphite est sa sensibilité à l'oxydation. En présence d'oxygène, le graphite commencera à brûler rapidement à des températures supérieures à environ 450 °C (842 °F).

Pour cette raison, les éléments chauffants en graphite sont utilisés presque exclusivement dans les fours sous vide ou les fours remplis d'un gaz inerte comme l'argon ou l'azote. Cela protège l'élément d'une défaillance prématurée.

Comparaison avec d'autres matériaux à haute température

Pour les applications nécessitant une chaleur élevée dans une atmosphère oxydante, les ingénieurs doivent se tourner vers des matériaux plus exotiques et souvent plus coûteux.

Des matériaux comme le disiliciure de molybdène (MoSi₂) ou le carbure de silicium (SiC) peuvent fonctionner à très hautes températures à l'air libre, une tâche pour laquelle le graphite est fondamentalement inadapté.

L'importance de la qualité des matériaux

La performance d'un élément en graphite est directement liée à la qualité de la matière première et à la précision du processus d'usinage.

L'utilisation d'une qualité de faible pureté ou d'un élément mal usiné peut entraîner des points chauds, un chauffage incohérent et une défaillance prématurée. Un usinage qualifié et un graphite isostatique de haute qualité sont essentiels pour la fiabilité.

Faire le bon choix pour votre processus

Le choix du bon matériau d'élément chauffant nécessite une compréhension claire des exigences de votre processus et de l'environnement de fonctionnement.

- Si votre objectif principal est le traitement à haute température sous vide ou en atmosphère inerte : Le graphite est un excellent choix en raison de sa stabilité thermique inégalée, de sa réponse rapide et de son rapport coût-efficacité.

- Si votre processus implique une atmosphère riche en oxygène au-dessus de 450 °C : Vous devez envisager des matériaux alternatifs comme le carbure de silicium ou le disiliciure de molybdène, car le graphite s'oxydera rapidement et tombera en panne.

- Si vous avez besoin de formes d'éléments complexes et d'un contrôle précis de la température : L'usinabilité supérieure du graphite et ses propriétés électriques stables en font une solution très adaptable et fiable.

En fin de compte, la compréhension de la combinaison unique de propriétés du graphite vous permet d'exploiter ses atouts pour des processus industriels à haute température efficaces et fiables.

Tableau récapitulatif :

| Propriété | Avantage pour les éléments chauffants en graphite |

|---|---|

| Point de sublimation élevé (~3650°C) | Résiste à la dégradation à des températures extrêmes, idéal pour le frittage et le brasage. |

| Résistance accrue avec la chaleur | Maintient l'intégrité structurelle et la forme, atteignant un pic autour de 2500°C. |

| Résistance électrique stable | Permet un contrôle précis de la température et un cyclage thermique constant. |

| Faible masse thermique | Permet des cycles de chauffage/refroidissement rapides, améliorant l'efficacité énergétique. |

| Inertie chimique | Empêche la contamination des matériaux sensibles dans les atmosphères sous vide/inertes. |

Exploitez une stabilité thermique inégalée pour vos applications exigeantes

La performance supérieure du graphite à haute température est fondamentale pour les processus nécessitant une chaleur extrême et une précision. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos besoins uniques.

Notre gamme de produits, comprenant des fours tubulaires haute performance, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est conçue pour exploiter tout le potentiel des éléments chauffants en graphite. Combiné à notre forte capacité de personnalisation approfondie, nous veillons à ce que votre système de four réponde précisément à vos exigences expérimentales et de production.

Prêt à réaliser un traitement fiable à haute température ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme