À la base, l'adéquation du titane aux environnements difficiles provient d'une combinaison unique et puissante de propriétés. Il possède une résistance exceptionnelle à la corrosion, un rapport résistance/poids élevé et une stabilité thermique que d'autres métaux ne peuvent égaler facilement, ce qui en fait un matériau de premier choix pour une durabilité à long terme sous contrainte extrême.

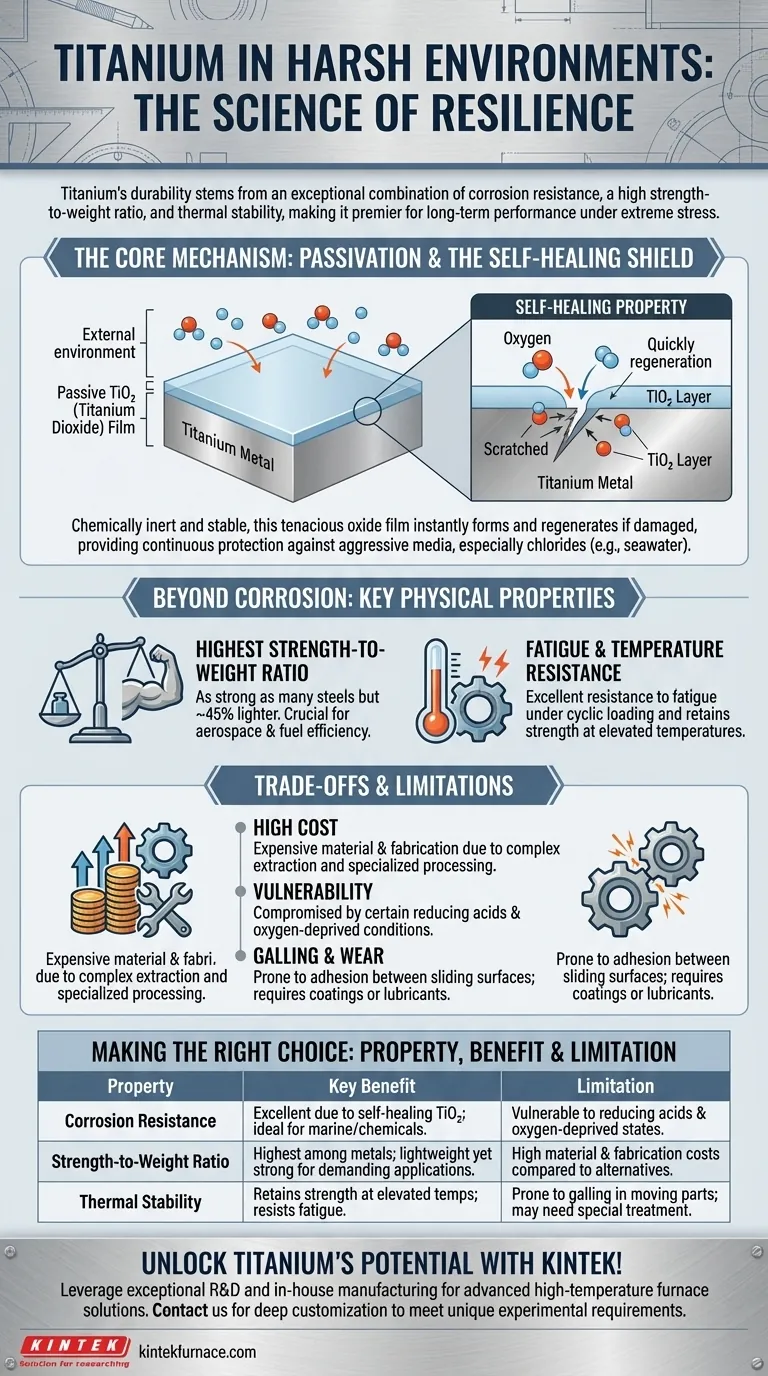

La véritable source de la résilience du titane n'est pas le métal lui-même, mais la couche d'oxyde de titane (TiO₂) chimiquement inerte, tenace et auto-réparatrice qui se forme instantanément à sa surface. Ce film passif est la clé de sa survie dans des conditions agressives.

Le mécanisme central : la puissance de la couche d'oxyde

Le secret de la résistance légendaire à la corrosion du titane réside dans un phénomène appelé passivation. Ce n'est pas seulement un revêtement, mais une partie intégrante du matériau lui-même.

Comment se forme le film passif

Lorsque le titane est exposé à l'oxygène de l'air ou de l'eau, sa surface réagit instantanément pour former une couche très fine, stable et non poreuse de dioxyde de titane (TiO₂).

Ce film d'oxyde est chimiquement inerte et étroitement lié au métal de base, agissant comme une barrière redoutable qui empêche les substances corrosives d'atteindre et d'attaquer le titane en dessous.

La propriété d'auto-réparation

L'une des caractéristiques les plus critiques de cette couche d'oxyde est sa capacité à s'auto-réparer. Si la surface est rayée ou endommagée, le titane exposé réagit immédiatement avec tout oxygène disponible pour régénérer le film protecteur presque instantanément.

Cette nature auto-réparatrice garantit que la barrière reste intacte, offrant une protection continue même dans les environnements abrasifs ou dynamiques.

Stabilité dans les milieux agressifs

Le film de TiO₂ est exceptionnellement stable, en particulier contre l'attaque des chlorures, qui sont notoirement corrosifs pour la plupart des autres métaux, y compris de nombreux aciers inoxydables.

C'est pourquoi le titane excelle dans les applications impliquant l'eau de mer, les solutions salines et le chlore gazeux humide. La couche passive reste efficace là où d'autres se dégraderaient et conduiraient à la corrosion par piqûres ou par crevasses.

Au-delà de la corrosion : propriétés physiques clés

Bien que la résistance à la corrosion soit sa caractéristique la plus célèbre, les caractéristiques physiques du titane sont tout aussi importantes pour la performance dans les applications exigeantes.

Le rapport résistance/poids

Les alliages de titane ont le rapport résistance/densité le plus élevé de tous les éléments métalliques. Ils sont aussi résistants que beaucoup d'aciers mais sont environ 45 % plus légers.

Cette propriété est inestimable dans l'aérospatiale, les véhicules de performance et les équipements mobiles, où la réduction du poids est essentielle pour l'efficacité énergétique et la performance sans compromettre l'intégrité structurelle.

Résistance à la fatigue et à la température

Le titane présente une excellente résistance à la fatigue et à la fissuration sous chargement cyclique, ce qui le rend fiable pour les composants soumis à des vibrations constantes ou à des inversions de contraintes.

Il conserve également bien sa résistance à des températures modérément élevées où des matériaux comme les alliages d'aluminium commenceraient à s'affaiblir considérablement.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les limites du titane est essentiel pour prendre une décision d'ingénierie éclairée.

Coût élevé du matériau et de la fabrication

Le titane est nettement plus cher que l'acier ou l'aluminium. Le coût est dû au processus complexe et énergivore requis pour extraire le métal de son minerai.

De plus, l'usinage et le soudage du titane nécessitent des équipements spécialisés, des techniques et un blindage aux gaz inertes pour éviter la contamination, ce qui augmente le coût total de fabrication.

Vulnérabilité à des environnements spécifiques

Bien que dominant dans les environnements oxydants ou neutres, la couche d'oxyde protectrice peut être compromise par certains acides réducteurs (comme l'acide chlorhydrique et fluorhydrique) et dans des conditions de haute température et de privation d'oxygène.

Résistance au grippage et à l'usure

Le titane pur et certains de ses alliages sont sujets au grippage (galling), une forme d'usure causée par l'adhérence entre des surfaces coulissantes. Dans les applications avec des pièces mobiles, cela nécessite souvent l'utilisation de revêtements spéciaux, de lubrifiants ou d'alliages spécifiques conçus pour une meilleure résistance à l'usure.

Faire le bon choix pour votre application

La sélection du titane doit être une décision délibérée basée sur ses avantages uniques par rapport à ses coûts et limites.

- Si votre objectif principal est l'exposition marine ou chimique : Le titane est le choix définitif pour sa résistance inégalée à la corrosion induite par les chlorures, assurant une longévité extrême.

- Si votre objectif principal est la performance structurelle légère : Le rapport résistance/poids supérieur des alliages de titane les rend idéaux pour l'aérospatiale et les applications haute performance où chaque gramme compte.

- Si votre objectif principal est de gérer un budget serré : Vous devez évaluer attentivement si la performance extrême du titane est une nécessité réelle, car les aciers inoxydables de haute qualité ou d'autres alliages peuvent offrir une solution plus rentable pour des conditions moins sévères.

Comprendre ces propriétés vous permet de spécifier le titane non seulement comme un matériau solide par défaut, mais comme la bonne solution d'ingénierie pour un défi spécifique.

Tableau récapitulatif :

| Propriété | Avantage clé | Limite |

|---|---|---|

| Résistance à la corrosion | Excellente grâce à la couche de TiO₂ auto-réparatrice, idéale pour l'eau de mer et les produits chimiques | Vulnérable aux acides réducteurs et aux conditions privées d'oxygène |

| Rapport résistance/poids | Le plus élevé parmi les métaux, léger mais résistant pour l'aérospatiale et les véhicules | Coûts élevés des matériaux et de la fabrication par rapport à l'acier ou à l'aluminium |

| Stabilité thermique | Conserve sa résistance à des températures élevées, résiste à la fatigue | Sujet au grippage dans les pièces mobiles, peut nécessiter des revêtements ou des alliages |

Libérez le plein potentiel du titane pour vos applications en environnement difficile avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde répond précisément à vos exigences expérimentales uniques, garantissant des performances et une durabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos projets et fournir des résultats fiables dans des conditions extrêmes !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques