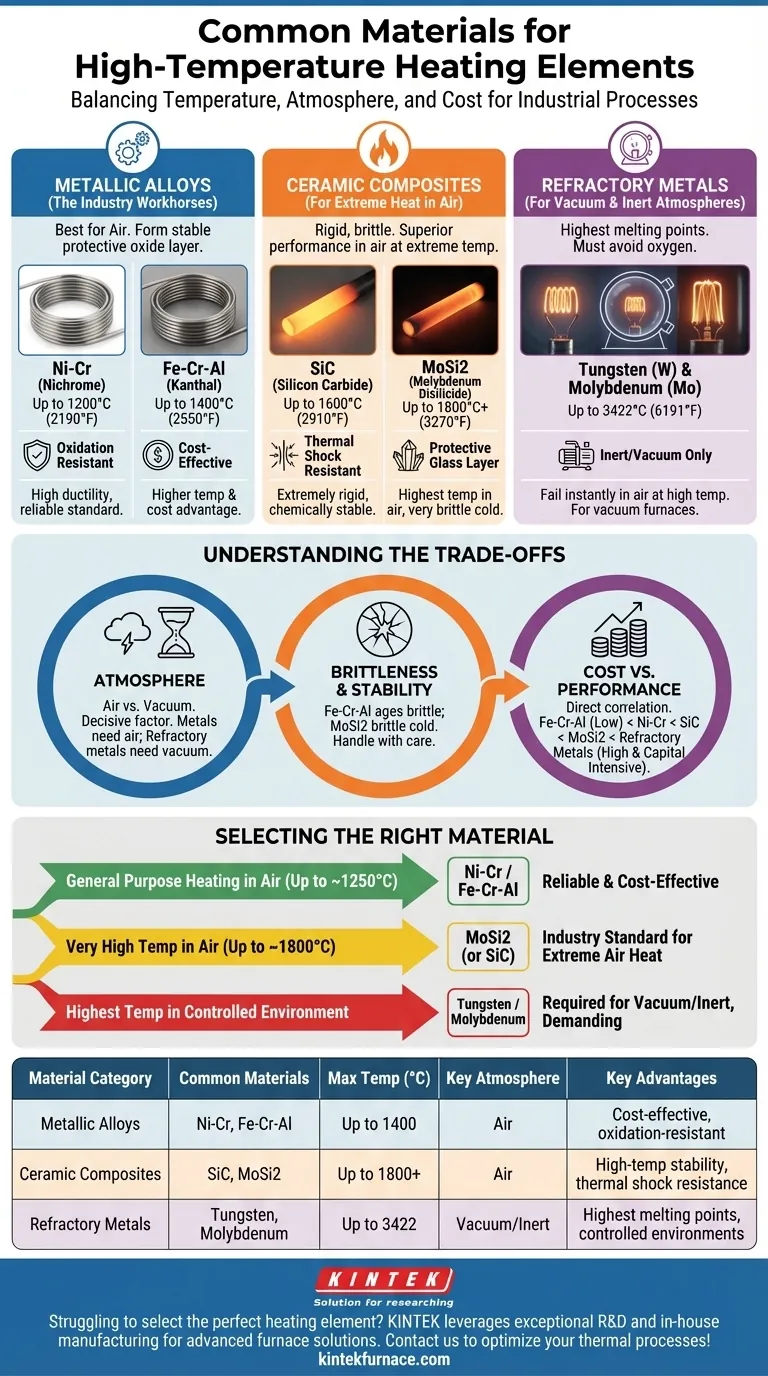

Pour les processus industriels à haute température, les matériaux d'éléments chauffants les plus courants se répartissent en trois familles distinctes. Celles-ci comprennent les alliages métalliques comme le Nickel-Chrome (Ni-Cr) et le Fer-Chrome-Aluminium (Fe-Cr-Al), les céramiques non métalliques telles que le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2), et les métaux réfractaires comme le Tungstène (W) pour les environnements spécialisés et non oxydants.

La sélection d'un élément chauffant à haute température n'est jamais basée sur un seul matériau étant le « meilleur ». C'est une décision d'ingénierie critique qui équilibre trois facteurs : la température maximale requise, l'environnement chimique (c'est-à-dire l'air, le gaz inerte ou le vide) et le coût total de possession.

Comprendre les principales catégories de matériaux

Choisir le bon élément nécessite de comprendre les propriétés fondamentales de chaque famille de matériaux. Ils ne sont pas interchangeables ; chacun est conçu pour un ensemble spécifique de conditions de fonctionnement.

Alliages métalliques : les bêtes de somme de l'industrie

Ces matériaux sont le choix par défaut pour une vaste gamme d'applications de chauffage industriel à l'air. Ils sont généralement formés en fils ou en rubans.

Leur principal avantage est la formation d'une couche d'oxyde stable et protectrice (comme l'alumine ou la chromite) à leur surface. Cette couche protège le métal sous-jacent contre une oxydation ultérieure, prolongeant considérablement sa durée de vie à haute température.

Les alliages Nickel-Chrome (Ni-Cr), souvent connus sous le nom commercial de Nichrome, sont appréciés pour leur grande ductilité et leur excellente résistance à l'oxydation. Ils constituent une norme fiable pour les applications allant jusqu'à environ 1200°C (2190°F).

Les alliages Fer-Chrome-Aluminium (Fe-Cr-Al), connus sous des noms commerciaux tels que Kanthal, offrent un avantage en termes de performance et de coût. Ils peuvent fonctionner à des températures plus élevées que les alliages Ni-Cr, jusqu'à 1400°C (2550°F), et sont généralement plus rentables.

Composites céramiques : pour les chaleurs extrêmes à l'air

Lorsque les températures dans un four rempli d'air doivent dépasser les limites des alliages métalliques, les éléments céramiques sont la solution. Ils sont rigides et plus cassants que les métaux, mais offrent des performances supérieures à des chaleurs extrêmes.

Les éléments en Carbure de Silicium (SiC) sont extrêmement rigides et possèdent une excellente résistance aux chocs thermiques. Ils sont chimiquement stables et peuvent fonctionner de manière fiable jusqu'à 1600°C (2910°F), ce qui les rend idéaux pour les fours et les étuves à haute température.

Les éléments en Disiliciure de Molybdène (MoSi2) sont la référence pour les températures les plus élevées atteignables à l'air, capables d'atteindre plus de 1800°C (3270°F). Ils forment une couche protectrice de verre de quartz à leur surface, mais ils sont très cassants, surtout à température ambiante.

Métaux réfractaires : pour le vide et les atmosphères inertes

Les métaux réfractaires ont les points de fusion les plus élevés de tous les matériaux, mais présentent une faiblesse critique : ils s'oxydent et se dégradent presque instantanément en présence d'oxygène à haute température.

Le Tungstène (W) et le Molybdène (Mo) sont les principaux choix dans cette catégorie. Le tungstène a le point de fusion le plus élevé de tous les métaux (3422°C / 6191°F) et est utilisé pour les applications les plus exigeantes.

Ces éléments doivent être utilisés sous vide ou dans une atmosphère de gaz inerte protecteur (comme l'argon ou l'azote) pour éviter la combustion. Ils constituent la base des fours sous vide utilisés pour le traitement thermique, le frittage et le brasage.

Comprendre les compromis

Un élément qui excelle dans un environnement échouera de manière catastrophique dans un autre. Comprendre ces limites est essentiel pour une conception de système réussie.

L'impact décisif de l'atmosphère

Le facteur le plus important après la température est l'atmosphère de fonctionnement.

Les éléments comme le Ni-Cr et le Fe-Cr-Al sont conçus pour être utilisés à l'air. Leur couche d'oxyde protectrice est leur principal mécanisme de défense. Leur utilisation sous vide peut provoquer la décomposition de cette couche, entraînant une défaillance prématurée.

Inversement, le Tungstène et le Molybdène doivent être isolés de l'oxygène. Même une petite fuite d'air dans un four sous vide peut détruire ces éléments en quelques minutes à température de fonctionnement.

Fragilité et stabilité mécanique

Les propriétés des matériaux changent avec la température. Les alliages Fe-Cr-Al peuvent devenir cassants après une utilisation prolongée à haute température, un phénomène connu sous le nom de vieillissement.

Les éléments MoSi2 sont notoirement fragiles à froid et nécessitent une manipulation prudente lors de l'installation et de la maintenance. Cette fragilité est une considération de conception importante pour la structure de support du four.

Coût par rapport à la performance

Il existe une corrélation directe entre la capacité de température et le coût. Le Fe-Cr-Al est un cheval de bataille rentable, tandis que le Ni-Cr représente une étape modérée.

Les éléments céramiques comme le SiC et surtout le MoSi2 représentent une augmentation significative des coûts. La dépense des métaux réfractaires est aggravée par la nécessité d'une chambre à vide et d'un système de pompage, ce qui en fait l'option la plus coûteuse en capital.

Sélectionner le bon matériau pour votre application

Votre choix final dépend entièrement de vos objectifs de processus spécifiques. Concentrez-vous d'abord sur la température et l'atmosphère requises.

- Si votre objectif principal est le chauffage polyvalent à l'air (jusqu'à environ 1250°C) : Les alliages Nickel-Chrome (Ni-Cr) ou Fer-Chrome-Aluminium (Fe-Cr-Al) sont vos choix les plus fiables et les plus rentables.

- Si votre objectif principal est d'atteindre des températures très élevées à l'air (jusqu'à environ 1800°C) : Le Disiliciure de Molybdène (MoSi2) est la norme de l'industrie, le Carbure de Silicium (SiC) étant une alternative robuste pour des températures légèrement inférieures ou des environnements chimiques plus agressifs.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans un environnement contrôlé : Le Tungstène ou le Molybdène sont requis et doivent être utilisés dans un four sous vide ou à gaz inerte pour éviter l'oxydation.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance un élément chauffant qui garantit à la fois la performance et la longévité pour votre processus thermique spécifique.

Tableau récapitulatif :

| Catégorie de matériau | Matériaux courants | Température max (°C) | Atmosphère clé | Avantages clés |

|---|---|---|---|---|

| Alliages métalliques | Ni-Cr, Fe-Cr-Al | Jusqu'à 1400 | Air | Rentable, résistant à l'oxydation |

| Composites céramiques | SiC, MoSi2 | Jusqu'à 1800+ | Air | Stabilité à haute température, résistance aux chocs thermiques |

| Métaux réfractaires | Tungstène, Molybdène | Jusqu'à 3422 | Vide/Inerte | Points de fusion les plus élevés, idéal pour les environnements contrôlés |

Vous avez du mal à choisir l'élément chauffant parfait pour vos applications à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four avancées, y compris des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Ne laissez pas la sélection des matériaux vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température