À la base, l'avantage du tungstène dans les applications de chauffage à haute température découle d'une caractéristique principale : le point de fusion le plus élevé de tous les métaux connus. Ceci, combiné à sa stabilité structurelle sous chaleur extrême, lui permet de fonctionner de manière fiable à des températures où la plupart des autres matériaux auraient déjà fondu ou se seraient déformés.

Bien que son point de fusion record soit sa caractéristique la plus célèbre, la véritable valeur du tungstène réside dans une combinaison unique de résistance à haute température, de faible pression de vapeur et de résistivité électrique appropriée. Ces facteurs lui permettent de fonctionner comme un élément chauffant durable là où d'autres matériaux échoueraient, se déformeraient ou s'évaporeraient simplement.

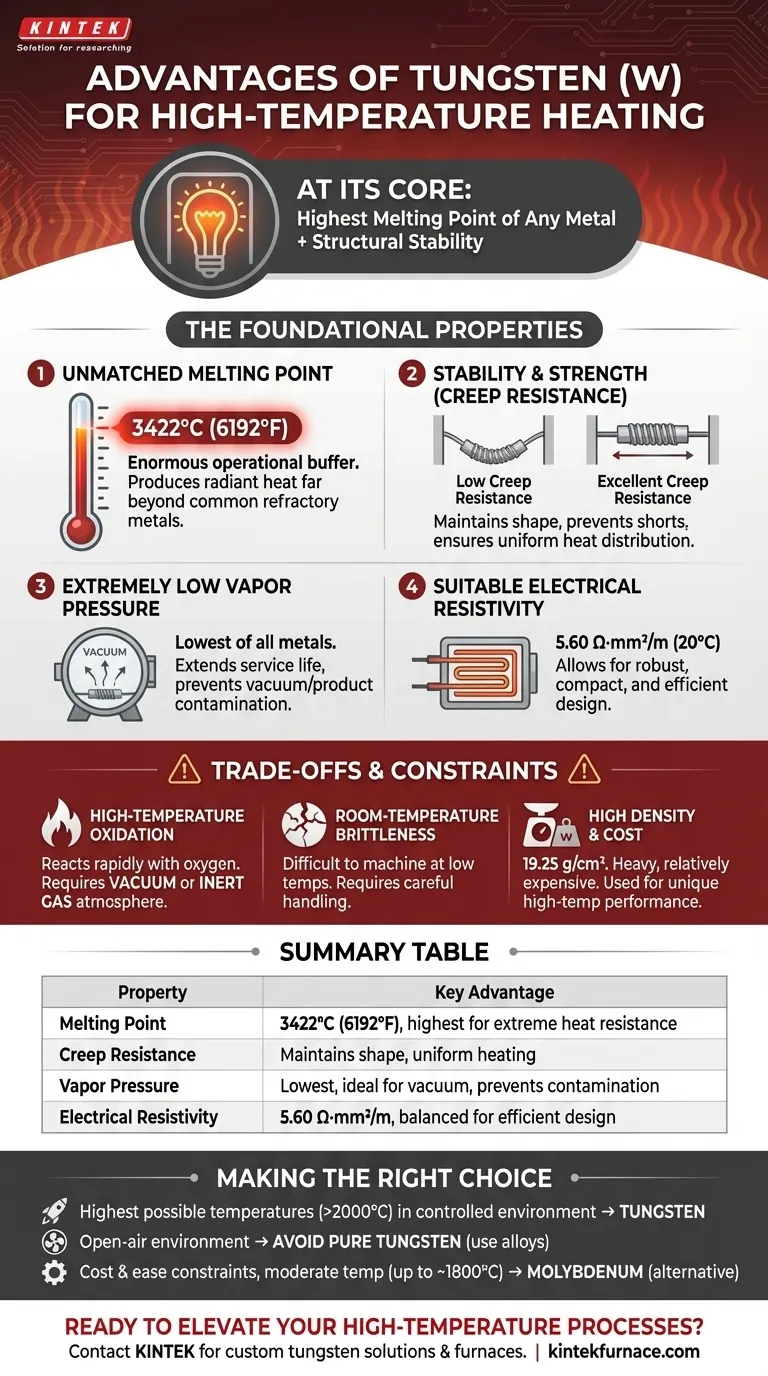

Les propriétés fondamentales du tungstène

Pour comprendre pourquoi le tungstène est le matériau de choix pour des applications comme les fours sous vide, vous devez regarder au-delà de son point de fusion et considérer la physique d'un élément chauffant.

Point de fusion inégalé

La propriété la plus importante est son point de fusion de 3422°C (6192°F). Cela offre une énorme marge opérationnelle.

Les éléments chauffants fonctionnent en résistant au flux d'électricité, ce qui génère de la chaleur. La capacité du tungstène à rester solide à des températures incroyablement élevées lui permet de produire une chaleur rayonnante bien au-delà de la capacité des métaux réfractaires courants comme le molybdène ou le tantale.

Stabilité et résistance sous la chaleur

Le point de fusion d'un matériau est sans importance s'il ne peut pas conserver sa forme. À haute température, les métaux ont tendance à s'affaisser ou à se déformer sous leur propre poids, un phénomène connu sous le nom de fluage.

Le tungstène présente une excellente résistance au fluage, garantissant que l'élément chauffant conserve sa forme prévue. Cela empêche les courts-circuits et assure une répartition uniforme de la chaleur à l'intérieur du four ou de la chambre.

Pression de vapeur extrêmement basse

Dans les applications sous vide, la tendance d'un matériau à s'évaporer (sa pression de vapeur) est critique. Le tungstène a la plus faible pression de vapeur de tous les métaux.

Cela signifie qu'il ne se transforme pas facilement en gaz, même à des milliers de degrés sous vide. C'est vital pour deux raisons : cela prolonge la durée de vie de l'élément chauffant et empêche les atomes de tungstène de contaminer l'environnement sous vide ou le produit à l'intérieur.

Résistivité électrique appropriée

La résistivité électrique du tungstène de 5,60 Ω·mm²/m à 20°C se situe dans une zone "boucle d'or" pratique.

Si la résistivité était trop faible, il faudrait un fil d'une longueur et d'une finesse irréalisables pour générer suffisamment de chaleur, rendant l'élément fragile. Si elle était trop élevée, une tension excessive pourrait être nécessaire. La résistivité du tungstène permet la conception d'éléments chauffants robustes, compacts et efficaces.

Comprendre les compromis et les contraintes

Aucun matériau n'est parfait. Le choix du tungstène vous oblige à concevoir en tenant compte de ses limites spécifiques, qu'il est tout aussi important de comprendre que ses forces.

Oxydation à haute température

C'est le principal inconvénient du tungstène. Il réagit rapidement avec l'oxygène à haute température et brûlera littéralement à l'air libre.

Pour cette raison, les éléments chauffants en tungstène ne peuvent être utilisés que sous vide ou dans une atmosphère de gaz inerte protectrice (comme l'argon ou l'azote).

Fragilité à température ambiante

Le tungstène est notoirement fragile à température ambiante et en dessous. Cela peut rendre son usinage, sa mise en forme et son installation difficiles sans techniques spécialisées.

Une fois qu'il atteint sa température de fonctionnement, il devient plus ductile. Cependant, une manipulation soigneuse pendant la fabrication et l'entretien est essentielle pour éviter les fractures.

Haute densité et coût

Avec une densité de 19,25 g/cm³, le tungstène est l'un des éléments les plus denses, comparable à l'or et au platine.

Cela en fait un matériau lourd, ce qui peut être une considération de conception pour les grands assemblages de chauffage. C'est aussi un métal réfractaire relativement cher, ce qui signifie qu'il est spécifié lorsque ses performances uniques à haute température sont une exigence stricte.

Faire le bon choix pour votre objectif

Lors de la sélection d'un matériau, votre décision doit être guidée par les exigences spécifiques de votre application.

- Si votre objectif principal est d'atteindre les températures de fonctionnement les plus élevées possibles (au-dessus de 2000°C) dans un environnement contrôlé : Le tungstène est souvent le seul choix viable en raison de son point de fusion inégalé et de sa faible pression de vapeur.

- Si votre application fonctionne dans un environnement à l'air libre : Vous devez éviter le tungstène pur et envisager plutôt des alliages fer-chrome-aluminium (FeCrAl) ou nickel-chrome (NiCr), qui forment une couche d'oxyde protectrice.

- Si le coût et la facilité de fabrication sont des contraintes majeures pour une application sous vide à température modérée (jusqu'à ~1800°C) : Le molybdène peut être une alternative plus appropriée, offrant un équilibre de propriétés à un prix inférieur à celui du tungstène.

En fin de compte, la compréhension de ces propriétés fondamentales et de ces contraintes vous permet de tirer parti des capacités exceptionnelles du tungstène tout en évitant ses pièges opérationnels.

Tableau récapitulatif :

| Propriété | Avantage clé |

|---|---|

| Point de fusion | 3422°C (6192°F), le plus élevé de tous les métaux pour une résistance à la chaleur extrême |

| Résistance au fluage | Maintient sa forme à haute température, assurant un chauffage uniforme |

| Pression de vapeur | La plus basse parmi les métaux, idéale pour les environnements sous vide afin de prévenir la contamination |

| Résistivité électrique | 5,60 Ω·mm²/m, équilibrée pour une conception d'élément chauffant efficace et compacte |

Prêt à améliorer vos processus à haute température ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que des fours à moufle, tubulaires, rotatifs, des fours sous vide et atmosphériques, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants à base de tungstène peuvent améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes