Dans son application la plus courante, un four à graphite fonctionne en utilisant un petit tube en graphite comme chambre à haute température pour transformer un minuscule échantillon liquide en un nuage d'atomes libres pour la mesure analytique. Ce processus se déroule dans un programme de chauffage multi-étapes soigneusement contrôlé, sous une atmosphère de gaz inerte, permettant la détection extrêmement sensible d'éléments spécifiques.

La fonction principale d'un four à graphite n'est pas seulement de chauffer un échantillon, mais d'isoler méticuleusement un élément cible de son matériau environnant. Il y parvient en séchant, en incinérant, puis en vaporisant rapidement l'échantillon en une vapeur atomique confinée, spécialement conçue pour l'analyse spectroscopique.

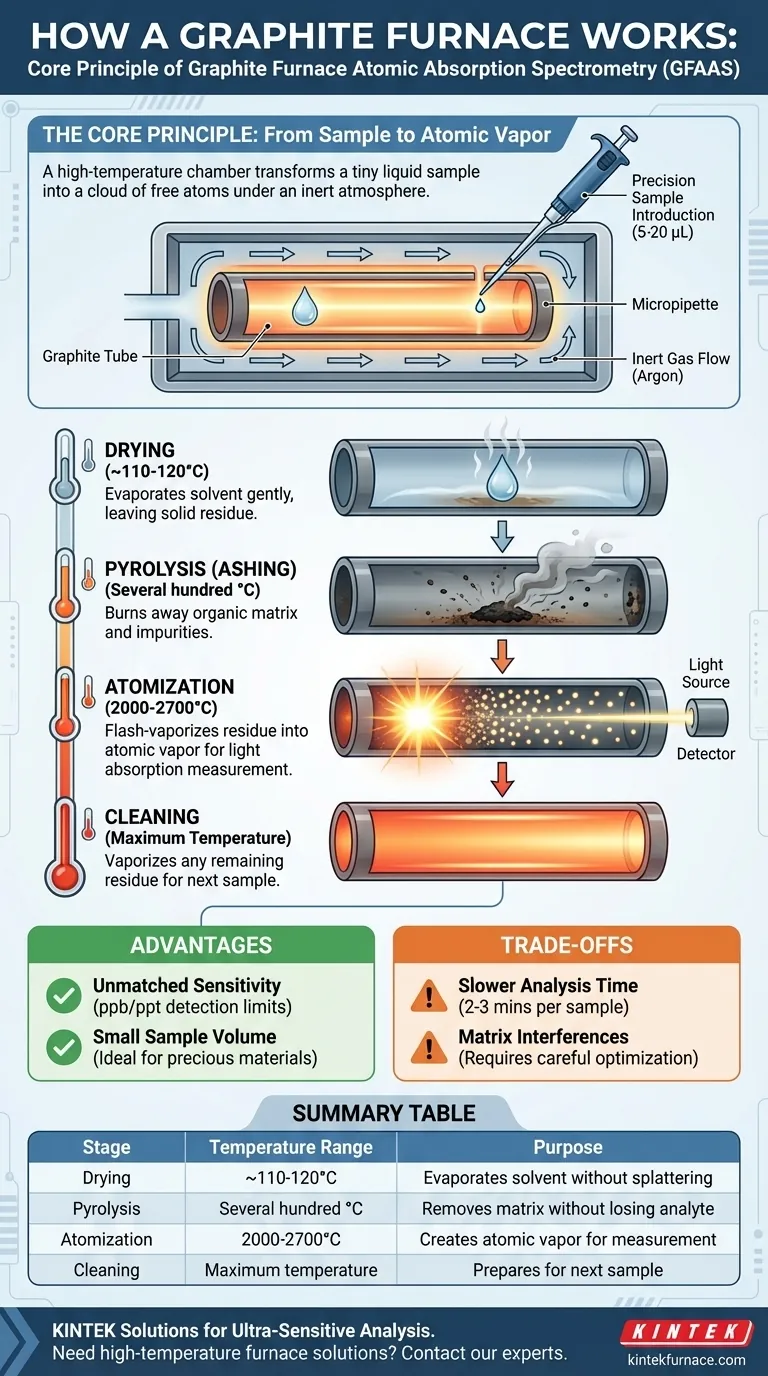

Le principe fondamental : de l'échantillon à la vapeur atomique

Un four à graphite est le cœur d'une technique appelée Spectrométrie d'Absorption Atomique en Four à Graphite (GFAAS). Sa conception entière est optimisée pour créer les conditions idéales pour mesurer des traces d'un élément.

Le tube en graphite

Le composant central est un tube creux, généralement de quelques centimètres de long, fait de graphite de haute pureté. Ce tube sert à la fois de récipient pour l'échantillon et d'élément chauffant. Un courant électrique est passé à travers le tube, le faisant chauffer en raison de sa propre résistance électrique.

L'atmosphère inerte

L'ensemble du four est clos et continuellement purgé avec un gaz inerte, presque toujours de l'argon. Ceci est essentiel pour deux raisons : cela empêche le tube en graphite chaud (qui est du carbone) de brûler instantanément en présence d'oxygène, et cela empêche l'analyte cible de former des oxydes indésirables qui interféreraient avec la mesure.

Introduction précise de l'échantillon

Un très petit volume précis de l'échantillon liquide, souvent seulement 5 à 20 microlitres, est injecté dans le tube par un petit orifice. Cela est généralement fait avec une micropipette automatisée très précise, assurant un processus reproductible.

Le programme de chauffage multi-étapes

La véritable puissance du four à graphite réside dans son contrôleur de température programmable. Au lieu de simplement chauffer l'échantillon, il le fait passer par une séquence d'étapes, chacune ayant un but spécifique.

Étape 1 : Séchage

Le programme commence par une montée douce à une température relativement basse, généralement juste au-dessus du point d'ébullition du solvant de l'échantillon (par exemple, 110-120°C pour l'eau). Cela évapore lentement le liquide sans éclaboussures, laissant derrière un résidu solide de l'analyte et de sa matrice environnante.

Étape 2 : Pyrolyse (Incinération)

Ensuite, la température est augmentée de manière significative, souvent à plusieurs centaines de degrés Celsius. Le but de cette étape de pyrolyse est de carboniser ou de brûler autant de matière de fond (comme la matière organique ou les sels volatils) que possible, sans perdre l'élément cible que vous souhaitez mesurer. C'est une étape de nettoyage cruciale.

Étape 3 : Atomisation

C'est l'étape de mesure. La température du four est augmentée presque instantanément à un niveau très élevé (par exemple, 2000-2700°C). Cette chaleur intense vaporise rapidement le résidu restant, brisant toutes les liaisons chimiques et créant un nuage dense et éphémère d'atomes individuels et neutres de votre élément cible. Un faisceau lumineux est passé à travers le tube, et la quantité de lumière absorbée par ce nuage atomique est mesurée pour déterminer sa concentration.

Étape 4 : Nettoyage

Enfin, la température est élevée à son réglage maximum pendant quelques secondes. Cette "combustion" à haute température vaporise tout résidu restant, nettoyant le tube et le préparant pour l'échantillon suivant.

Comprendre les compromis

Bien que puissante, la technique du four à graphite n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Avantage : Sensibilité inégalée

La principale raison d'utiliser le GFAAS est sa sensibilité phénoménale. En atomisant l'échantillon entier et en piégeant temporairement la vapeur atomique dans le trajet lumineux, il peut atteindre des limites de détection des milliers de fois inférieures à celles d'autres méthodes, souvent dans la gamme des parties par milliard (ppb) ou même des parties par billion (ppt).

Avantage : Petit volume d'échantillon

La capacité d'analyser de simples microlitres d'un échantillon est un avantage majeur lorsqu'il s'agit de matériaux précieux, limités ou difficiles à acquérir, tels que les fluides biologiques ou les preuves médico-légales.

Compromis : Temps d'analyse plus lent

Le programme de chauffage multi-étapes, bien que précis, prend du temps. Une seule analyse peut prendre 2 à 3 minutes, ce qui est beaucoup plus lent que des techniques comme l'AAS à flamme, qui peuvent analyser des échantillons en quelques secondes. Il n'est pas bien adapté au criblage à haut débit.

Compromis : Interférences de matrice

Malgré l'étape de pyrolyse, les échantillons complexes peuvent toujours créer des interférences chimiques ou spectrales qui perturbent la mesure. Les surmonter nécessite souvent une compréhension approfondie de la chimie et une optimisation minutieuse du programme de chauffage.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à graphite dépend entièrement de vos exigences analytiques.

- Si votre objectif principal est la détection d'éléments ultra-traces : La haute sensibilité du GFAAS en fait le choix supérieur pour quantifier les éléments à des concentrations de parties par milliard (ppb) ou inférieures.

- Si le volume de votre échantillon est extrêmement limité : Sa capacité à travailler avec des échantillons de taille microlitre est un avantage majeur pour les matériaux précieux ou cliniques.

- Si votre débit d'analyse est une préoccupation secondaire : La nature plus lente et séquentielle du GFAAS est un compromis nécessaire pour sa haute précision et ses faibles limites de détection.

En fin de compte, le four à graphite est un instrument spécialisé conçu pour convertir un échantillon liquide complexe en une simple vapeur atomique, permettant certaines des analyses élémentaires les plus sensibles possibles.

Tableau récapitulatif :

| Étape | Plage de température | Objectif |

|---|---|---|

| Séchage | ~110-120°C | Évapore le solvant sans éclaboussures |

| Pyrolyse (Incinération) | Plusieurs centaines de °C | Élimine la matrice organique sans perdre l'analyte |

| Atomisation | 2000-2700°C | Vaporise rapidement l'échantillon en vapeur atomique pour la mesure |

| Nettoyage | Température maximale | Vaporise les résidus pour préparer l'échantillon suivant |

Besoin d'une analyse élémentaire ultra-sensible pour votre laboratoire ? Les solutions avancées de fours à haute température de KINTEK, y compris les fours tubulaires et sous vide conçus sur mesure, sont conçues pour répondre aux exigences précises du GFAAS et d'autres techniques d'analyse de traces. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des plates-formes de chauffage robustes et fiables avec le contrôle de la température et la gestion de l'atmosphère inerte essentiels à votre recherche. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos capacités de personnalisation approfondies peuvent optimiser vos processus analytiques.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi les fours continus sont-ils idéaux pour la fabrication à grand volume ? Augmentez le débit et la cohérence

- Quel est le but principal d'un four à haute température dans la décomposition de l'ammoniac ? Maximiser l'activation thermique

- Comment les fours de traitement thermique industriels assurent-ils la stabilité de l'acier à ressort 55Si2 ? Optimisez votre processus de revenu

- Quelle est la fonction d'un environnement de chauffage stable et de l'éthylène glycol dans la synthèse de nanoparticules d'or ? Atteindre la précision

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Comment un système d'eau de refroidissement en circulation contribue-t-il à l'élimination des impuretés ? Optimiser la pureté du chlorure de rubidium

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer la sécurité et la précision des essais sur mortier

- Pourquoi l'ajout de nanoparticules d'argent est-il essentiel pour les films Ag2Se ? Atteignez des performances thermoélectriques élevées