Un processus secondaire d'activation à haute température est strictement nécessaire pour restructurer fondamentalement la matrice carbonée du biochar par gravure chimique. En soumettant le biochar à des températures d'environ 800°C en présence d'hydroxyde de potassium (KOH), le processus dilate agressivement le réseau de pores interne du matériau, transformant le biochar de faible valeur en carbone actif conducteur de canne à sucre (CBAC) hautement conducteur.

La conversion du biochar en CBAC repose sur la gravure agressive du squelette carboné par des bases fortes. Cette activation secondaire augmente considérablement la surface spécifique et les sites actifs, créant les propriétés physiques requises pour un transfert d'électrons haute performance dans les anodes des piles à combustible microbiennes des sédiments.

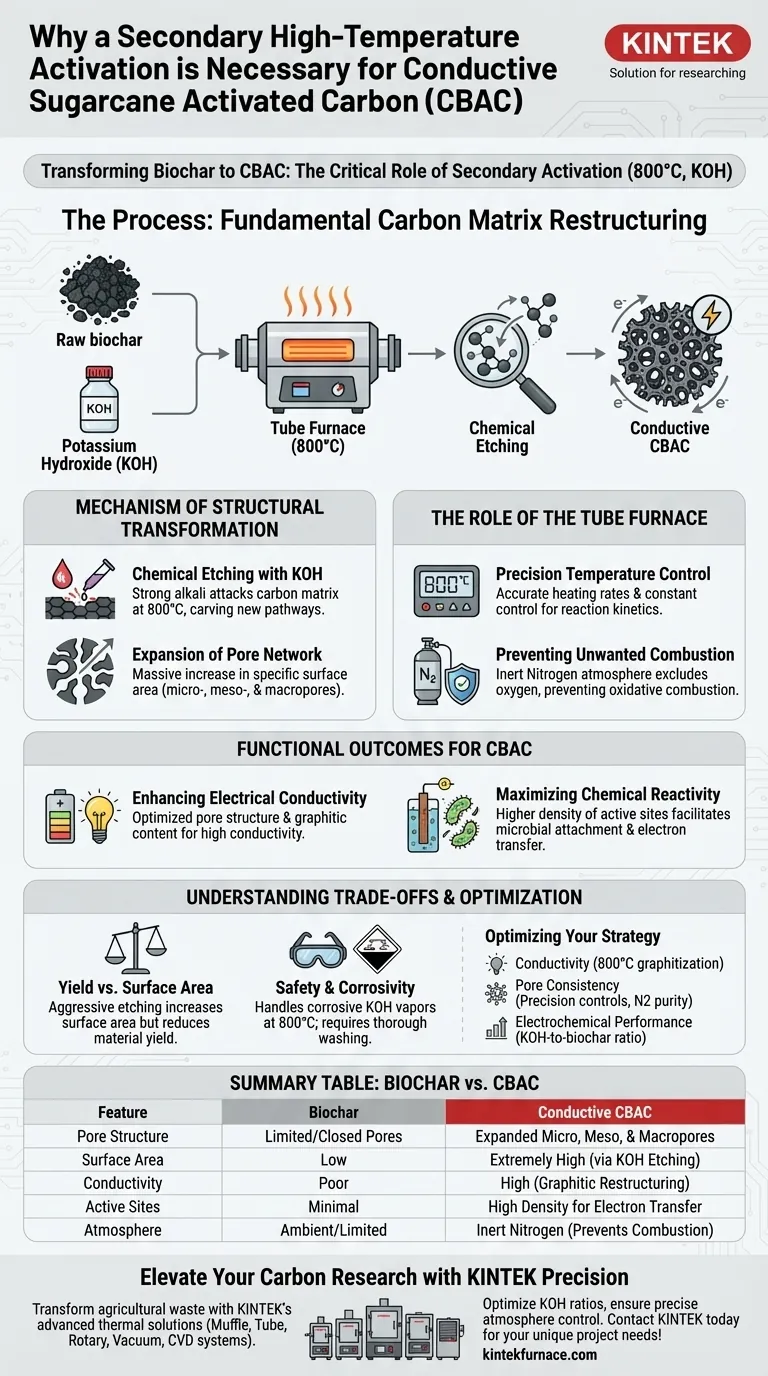

Le Mécanisme de Transformation Structurelle

Gravure Chimique avec du KOH

L'objectif principal du processus secondaire est de faciliter une réaction chimique entre le biochar carbonisé et un activateur, généralement l'hydroxyde de potassium (KOH).

À haute température (environ 800°C), la base forte attaque la matrice carbonée. Ce processus de "gravure" élimine les atomes de carbone de manière contrôlée, créant ainsi de nouveaux chemins à l'intérieur du matériau.

Dilatation du Réseau de Pores

Cette gravure ne se contente pas de rayer la surface ; elle pénètre profondément dans la structure du matériau.

La réaction dilate considérablement les micropores, mésopores et macropores internes. Il en résulte une augmentation massive de la surface spécifique, offrant beaucoup plus d'espace pour les interactions chimiques par rapport au biochar brut.

Le Rôle de l'Environnement du Four Tubulaire

Contrôle Précis de la Température

Un four tubulaire de haute précision est nécessaire pour maintenir les conditions thermiques exactes requises pour l'activation.

Des vitesses de chauffage précises et un contrôle constant de la température sont essentiels pour piloter la cinétique de réaction entre l'activateur et le carbone. Sans cette stabilité, le processus de gravure devient incohérent, entraînant un mauvais développement des pores.

Prévention de la Combustion Indésirable

Le four tubulaire permet l'introduction d'une source d'azote continue et de haute pureté pour créer une atmosphère protectrice inerte.

Cet environnement exclut efficacement l'oxygène pendant le processus de chauffage. Sans cette atmosphère inerte, le biochar subirait une combustion oxydative (il brûlerait) plutôt qu'une activation, détruisant le squelette carboné au lieu de le raffiner.

Résultats Fonctionnels pour le CBAC

Amélioration de la Conductivité Électrique

La restructuration physique de la matrice carbonée influence directement ses propriétés électroniques.

En optimisant la structure des pores et la teneur en graphite, le processus d'activation confère une conductivité électrique élevée. C'est une exigence non négociable pour le CBAC lorsqu'il est utilisé comme matériau d'électrode.

Maximisation de la Réactivité Chimique

La surface dilatée crée une densité plus élevée de sites de surface actifs.

Pour des applications telles que les anodes des piles à combustible microbiennes des sédiments (SMFC), ces sites actifs sont essentiels. Ils facilitent l'attachement microbien et les processus de transfert d'électrons qui génèrent de l'énergie.

Comprendre les Compromis

Rendement vs. Surface

Le processus d'activation est soustractif ; vous brûlez essentiellement des parties du carbone pour créer des trous (pores).

Bien qu'une gravure plus agressive augmente la surface, elle réduit également le rendement global du matériau. Il existe un équilibre délicat entre l'obtention d'une porosité maximale et la conservation d'une intégrité structurelle et d'une masse suffisantes.

Sécurité et Corrosivité

L'utilisation de bases fortes comme le KOH à 800°C présente des défis de manipulation importants.

Le processus crée des vapeurs corrosives qui peuvent endommager l'équipement si elles ne sont pas correctement gérées dans le système du four. Le matériau résultant nécessite également un lavage approfondi pour éliminer les produits chimiques résiduels avant utilisation.

Optimisation de Votre Stratégie d'Activation

Pour vous assurer de produire un CBAC de haute qualité adapté aux applications électroniques, tenez compte de vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser la conductivité : Assurez-vous que la température d'activation atteint 800°C pour graphitiser suffisamment le carbone et dégager les blocages de pores.

- Si votre objectif principal est la cohérence de la structure des pores : Privilégiez la précision des commandes du four tubulaire et la pureté de l'atmosphère d'azote pour éviter l'oxydation incontrôlée.

- Si votre objectif principal est la performance électrochimique : Concentrez-vous sur le rapport KOH/biochar pour maximiser la création de sites de surface actifs sans détruire le matériau de base.

Maîtriser le processus d'activation secondaire est l'étape décisive pour transformer les déchets agricoles en un composant électronique de haute valeur.

Tableau Récapitulatif :

| Caractéristique | Biochar (Avant Activation) | Carbone Actif Conducteur (CBAC) |

|---|---|---|

| Structure des Pores | Pores Limités/Fermés | Micropores, Mésopores et Macropores Dilatés |

| Surface Spécifique | Faible | Extrêmement Élevée (par Gravure au KOH) |

| Conductivité | Faible | Élevée (Restructuration Graphitique) |

| Sites Actifs | Minimaux | Haute Densité pour le Transfert d'Électrons |

| Atmosphère | Ambiante/Limitée | Azote Inerte (Empêche la Combustion) |

Élevez Votre Recherche sur le Carbone avec la Précision KINTEK

Transformez les déchets agricoles en composants électroniques haute performance avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD — tous entièrement personnalisables pour répondre aux exigences rigoureuses de la gravure chimique et de l'activation à haute température.

Que vous optimisiez les rapports KOH/biochar ou que vous nécessitiez un contrôle précis de l'atmosphère pour éviter la combustion oxydative, nos fours de laboratoire offrent la stabilité et la durabilité que votre recherche mérite.

Prêt à passer à l'échelle de votre synthèse de matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques de projet avec nos spécialistes techniques !

Guide Visuel

Références

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les risques associés au fonctionnement à haute température d'un four électrique horizontal ? Guide de sécurité essentiel

- Quels avantages les fours tubulaires offrent-ils pour les applications de recherche ? Atteignez une précision inégalée dans le contrôle de l'atmosphère et de la température.

- Quelles sont les caractéristiques de sécurité incluses dans les fours tubulaires ? Protection essentielle pour les laboratoires à haute température

- Comment un four tubulaire à haute température facilite-t-il la céramisation finale des composites EG/LTO ? Perspectives d'experts

- Quel rôle joue un four tubulaire dans la préparation de la fibre de carbone de biomasse ? Améliorez votre carbonisation de biomatériaux

- Quelle est la fonction d'un four à tube sous vide dans la régénération du graphite expansé ? Expert en restauration de pores profonds

- Quelles conditions de réaction critiques sont fournies par un four tubulaire pour la synthèse de NiS2 ? Obtenir des résultats de phase pure

- Quelle est la fonction principale d'un four tubulaire de laboratoire dans la torréfaction ? Optimiser la conversion des déchets de fruits et légumes