En bref, les principaux traitements thermiques effectués dans les fours horizontaux sont le recuit, la trempe, le revenu et le frittage. Ces cycles thermiques sont fondamentaux en métallurgie, car ils modifient précisément la microstructure interne des matériaux pour obtenir les propriétés mécaniques souhaitées telles que la résistance, la ductilité et la dureté.

Un four horizontal est un outil fondamental pour l'ingénierie des matériaux. Sa valeur ne réside pas dans une fonction unique, mais dans sa polyvalence à exécuter une gamme de cycles de chauffage et de refroidissement contrôlés qui modifient fondamentalement les propriétés d'un matériau pour s'adapter à une application spécifique.

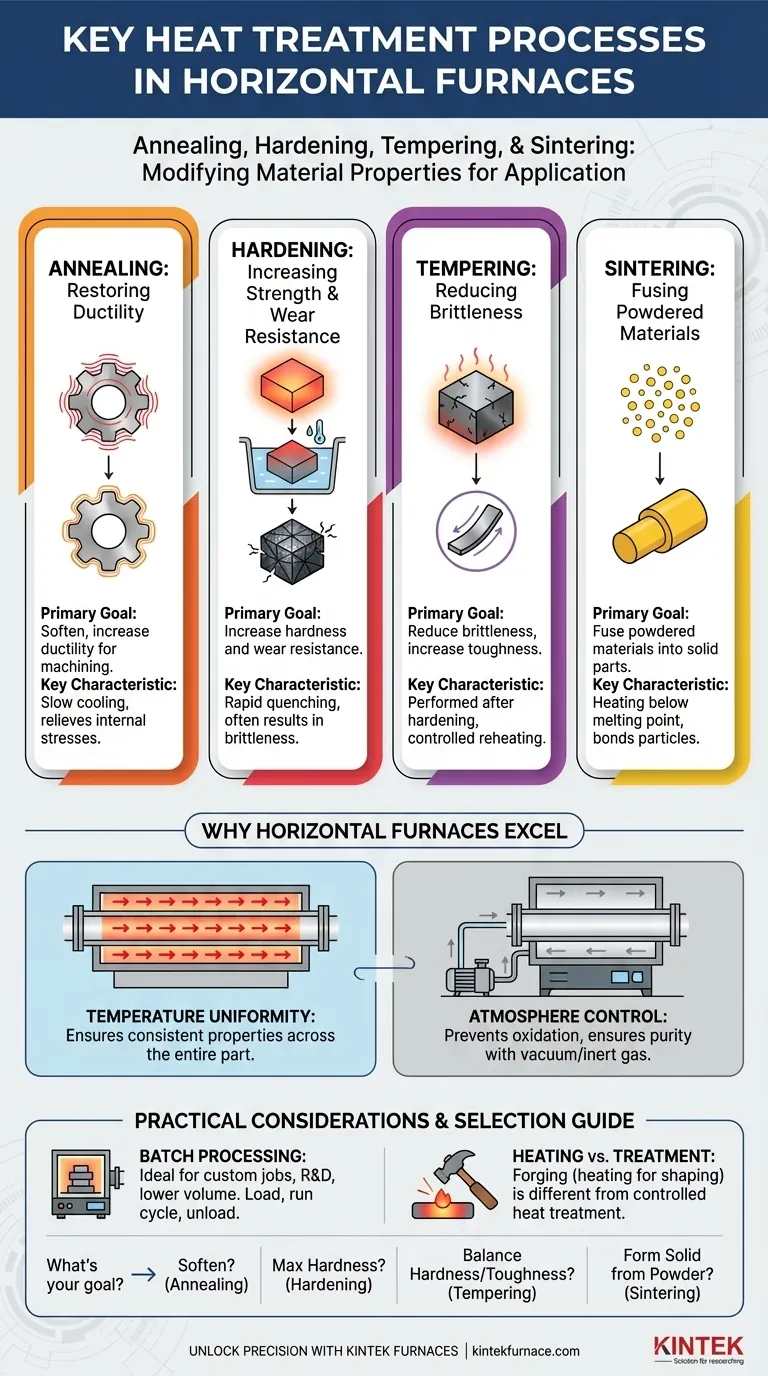

Explication des principaux traitements thermiques

Chaque processus implique un profil thermique distinct — une séquence spécifique de chauffage, de maintien et de refroidissement — conçue pour produire un changement unique dans la microstructure du matériau.

Recuit : Rétablir la ductilité

Le recuit est un processus qui consiste à chauffer un métal à une température spécifique, puis à le refroidir lentement. Ce refroidissement lent permet à la structure cristalline interne du matériau de se reformer, soulageant ainsi les contraintes internes.

L'objectif principal est de ramollir le matériau, le rendant plus ductile et plus facile à usiner ou à former. Il réinitialise essentiellement le matériau à un état plus malléable après qu'il a été durci par des processus tels que le travail à froid.

Trempe : Augmenter la résistance et la résistance à l'usure

La trempe est réalisée en chauffant un métal (généralement de l'acier) à une température élevée, puis en le refroidissant rapidement, un processus connu sous le nom de trempe (quenching). Ce refroidissement rapide emprisonne le matériau dans un état microstructural très dur et cassant.

Ce processus augmente considérablement la dureté et la résistance à l'usure du matériau. Cependant, il se fait presque toujours au détriment d'une ténacité réduite, rendant la pièce susceptible à la fracture.

Revenu : Réduire la fragilité

Le revenu est un traitement thermique secondaire qui est presque toujours effectué après la trempe. La pièce trempée est réchauffée à une température plus basse et maintenue pendant une durée spécifique.

Ce processus réduit la fragilité extrême introduite par la trempe, échangeant une petite quantité de dureté contre un gain significatif de ténacité. L'équilibre final entre la dureté et la ténacité peut être précisément contrôlé en ajustant la température de revenu.

Frittage : Fusionner les matériaux pulvérulents

Le frittage est utilisé pour créer des objets solides à partir de poudres métalliques ou céramiques. La poudre compactée est chauffée dans le four à une température inférieure à son point de fusion.

À cette température, les particules individuelles se lient et fusionnent ensemble, formant une pièce solide et dense. C'est une méthode de fabrication courante pour créer des formes ou des composants complexes à partir de matériaux ayant des points de fusion très élevés.

Pourquoi les fours horizontaux excellent-ils dans ces tâches

La conception d'un four horizontal est particulièrement bien adaptée à ces opérations thermiques précises, principalement grâce à sa capacité à contrôler deux variables critiques : la température et l'atmosphère.

Atteindre l'uniformité de la température

Pour que tout traitement thermique soit réussi, l'ensemble de la pièce doit subir exactement le même profil de température. Les fours horizontaux, en particulier les fours tubulaires, sont conçus pour créer une zone chaude longue, stable et uniforme.

Cette uniformité garantit qu'une extrémité de la pièce ne devient pas plus dure ou plus molle que l'autre, évitant ainsi les contraintes internes et garantissant des propriétés mécaniques cohérentes et prévisibles sur toute la surface.

Contrôle de l'atmosphère pour la pureté

De nombreux processus de traitement thermique nécessitent un environnement contrôlé pour prévenir les réactions chimiques indésirables, telles que l'oxydation, à la surface du matériau.

Les fours horizontaux peuvent être scellés et utilisés avec un gaz inerte (comme l'argon) ou sous vide. Un environnement sous vide est particulièrement efficace car il élimine pratiquement tous les contaminants, garantissant que la surface du matériau reste pure et exempte de décoloration ou de calamine, ce qui conduit à un produit final de meilleure qualité.

Comprendre les considérations pratiques

Bien que polyvalent, le four horizontal n'est pas une solution universelle. Son efficacité dépend de l'échelle de production et de la nature du matériau traité.

Traitement par lots (Batch) vs. Continu

Les fours horizontaux sont idéaux pour le traitement par lots. Vous pouvez charger une ou plusieurs pièces, exécuter le cycle thermique, puis les décharger. C'est parfait pour les travaux personnalisés, la recherche et le développement, ou la production à faible ou moyen volume.

Ils sont généralement moins efficaces pour la production continue à haut volume, où un four à convoyeur pourrait être plus approprié.

Chauffage pour le forgeage vs. le traitement thermique

Il est crucial de faire la distinction entre le chauffage pour la mise en forme et le traitement thermique. Un four est utilisé pour chauffer une billette de métal avant qu'elle ne soit forgée (mise en forme avec un marteau ou une presse). C'est simplement une étape de chauffage.

Les traitements thermiques comme le recuit ou le revenu sont des cycles contrôlés distincts effectués après la mise en forme pour affiner les propriétés mécaniques finales. Un seul four peut être utilisé pour les deux tâches, mais les processus eux-mêmes sont fondamentalement différents.

Choisir le bon processus pour votre objectif

Le choix du traitement thermique est dicté entièrement par les propriétés finales souhaitées du composant.

- Si votre objectif principal est de ramollir un matériau pour faciliter l'usinage ou la mise en forme : Le recuit est le processus correct pour restaurer la ductilité et soulager les contraintes internes.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : La trempe par chauffage et refroidissement rapide est l'étape initiale essentielle.

- Si votre objectif principal est de rendre plus tenace une pièce précédemment durcie afin qu'elle ne se brise pas : Le revenu est le processus de suivi nécessaire pour équilibrer la dureté et la durabilité.

- Si votre objectif principal est de créer une pièce solide et dense à partir de poudre métallique : Le frittage est la méthode utilisée pour lier les particules en un tout cohérent.

En fin de compte, maîtriser le traitement thermique revient à utiliser le four comme un outil précis pour concevoir la performance matérielle exacte qu'exige votre application.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristiques clés |

|---|---|---|

| Recuit | Ramollir le matériau, augmenter la ductilité | Refroidissement lent, soulage les contraintes internes |

| Trempe | Augmenter la dureté et la résistance à l'usure | Refroidissement rapide (quenching), souvent cassant |

| Revenu | Réduire la fragilité, augmenter la ténacité | Effectué après la trempe, température contrôlée |

| Frittage | Fusionner les matériaux pulvérulents en pièces solides | Chauffage sous le point de fusion, lie les particules |

Libérez la précision dans vos processus de traitement thermique avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous optimisiez le recuit, la trempe, le revenu ou le frittage, nos fours garantissent un chauffage uniforme, un contrôle précis de l'atmosphère et des performances fiables pour les matériaux tels que les métaux et les céramiques.

Prêt à améliorer l'efficacité de votre laboratoire et à obtenir des propriétés matérielles supérieures ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent conduire à votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision