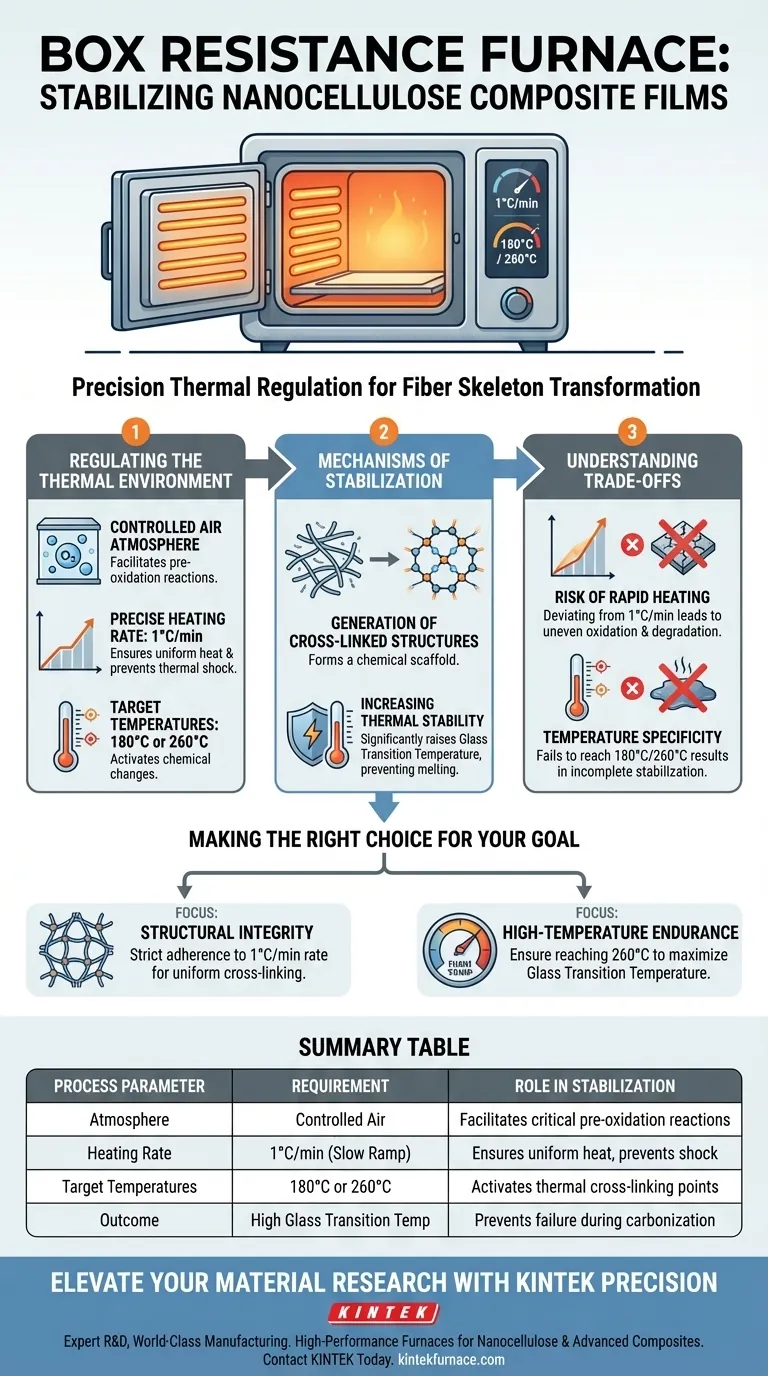

Un four à résistance fonctionne comme un outil de régulation thermique de précision pendant la phase de stabilisation des films composites de nanocellulose. Il crée un environnement aérien contrôlé qui soumet le matériau à une rampe de chauffage lente et spécifique — généralement 1°C/min — jusqu'à des températures cibles telles que 180°C ou 260°C pour induire des réactions de pré-oxydation essentielles.

L'objectif principal de cette phase est de transformer le squelette fibreux par réticulation thermique, augmentant considérablement la température de transition vitreuse du matériau pour éviter la fusion ou la défaillance structurelle lors des traitements ultérieurs à haute température.

Régulation de l'environnement thermique

Atmosphère aérienne contrôlée

Le four maintient un environnement aérien plutôt qu'un vide inerte ou une atmosphère gazeuse.

La présence d'oxygène est nécessaire pour faciliter les réactions de pré-oxydation à la surface et à l'intérieur de la structure des films composites.

Vitesse de chauffage précise

Le four doit fournir une vitesse de chauffage très contrôlée, spécifiquement 1°C/min.

Cette montée lente est essentielle pour assurer une distribution uniforme de la chaleur et éviter les chocs thermiques, permettant à la structure chimique d'évoluer progressivement plutôt que de brûler ou de se dégrader rapidement.

Maintien de la température cible

L'équipement est programmé pour atteindre et se stabiliser à des plateaux spécifiques, tels que 180°C ou 260°C.

Ces températures sont les points d'activation requis pour initier les changements chimiques nécessaires sans détruire la morphologie sous-jacente de la nanocellulose.

Mécanismes de stabilisation

Génération de structures réticulées

La chaleur fournie par le four favorise la formation de structures réticulées au sein du squelette fibreux.

Cette réticulation agit comme un échafaudage chimique, renforçant le matériau au niveau moléculaire.

Augmentation de la stabilité thermique

À mesure que ces réticulations se forment, la stabilité thermique du matériau augmente considérablement.

Ce processus augmente également la température de transition vitreuse, transformant le film d'un matériau qui pourrait ramollir facilement en un matériau rigide et résistant à la chaleur.

Comprendre les compromis

Le risque d'un chauffage rapide

Le principal piège de ce processus est de s'écarter de la vitesse de chauffage de 1°C/min.

Accélérer cette vitesse peut entraîner une oxydation inégale ou une dégradation thermique, empêchant la formation d'un réseau réticulé uniforme.

Spécificité de la température

Ne pas atteindre les températures cibles (180°C ou 260°C) entraîne une stabilisation incomplète.

Un film sous-stabilisé risque fort de subir une défaillance structurelle ou une fusion lorsqu'il sera soumis aux températures beaucoup plus élevées de la carbonisation ultérieure.

Faire le bon choix pour votre objectif

Pour assurer la conversion réussie des films de nanocellulose, appliquez ces principes opérationnels :

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement la vitesse de chauffage de 1°C/min pour assurer une réticulation uniforme dans tout le squelette fibreux.

- Si votre objectif principal est la résistance à haute température : Assurez-vous que le four atteigne le seuil supérieur de 260°C pour maximiser la température de transition vitreuse avant la carbonisation.

En utilisant le four à résistance pour verrouiller la structure fibreuse dès maintenant, vous protégez le matériau contre les défaillances dans les futures applications à haute température.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Rôle dans la stabilisation |

|---|---|---|

| Atmosphère | Air contrôlé | Facilite les réactions critiques de pré-oxydation |

| Vitesse de chauffage | 1°C/min (montée lente) | Assure une distribution uniforme de la chaleur et évite les chocs |

| Températures cibles | 180°C ou 260°C | Active les points de réticulation thermique |

| Résultat | Température de transition vitreuse élevée | Prévient la défaillance structurelle pendant la carbonisation |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir la rampe de stabilisation parfaite de 1°C/min nécessite un contrôle thermique absolu. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour les exigences rigoureuses de la nanocellulose et du traitement des composites avancés.

Que vous ayez besoin d'un four à résistance standard ou d'un système haute température entièrement personnalisable pour des besoins de recherche uniques, nos solutions de laboratoire garantissent que vos matériaux conservent leur intégrité structurelle à chaque fois.

Prêt à optimiser votre stabilisation thermique ? Contactez KINTEK dès aujourd'hui pour trouver le four idéal pour votre laboratoire.

Guide Visuel

Références

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les dangers potentiels associés aux fours de paillasse ? Guide de sécurité essentiel pour les utilisateurs de laboratoire

- Pourquoi le type de contrôleur est-il important dans un four à moufle ? Libérez la précision et la répétabilité pour votre laboratoire

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez le processus de chauffe de votre laboratoire.

- Comment fonctionne le processus de chauffage dans un four à moufle ? Découvrez un chauffage propre et uniforme pour votre laboratoire

- Quel est l'objectif de la chambre à moufle dans un four à moufle ? Assurer un chauffage propre et uniforme pour votre laboratoire

- Quelle est l'importance des fours à résistance à caisson dans la synthèse des matériaux pour batteries au lithium ?Essentiel pour la production de batteries haute performance

- Qu'est-ce qu'un four de frittage ? La clé pour transformer les poudres en pièces denses et à haute résistance

- Quelles conditions un four à moufle offre-t-il pour les briques céramiques ? Chaleur de précision pour la synthèse de l'hédénbergite