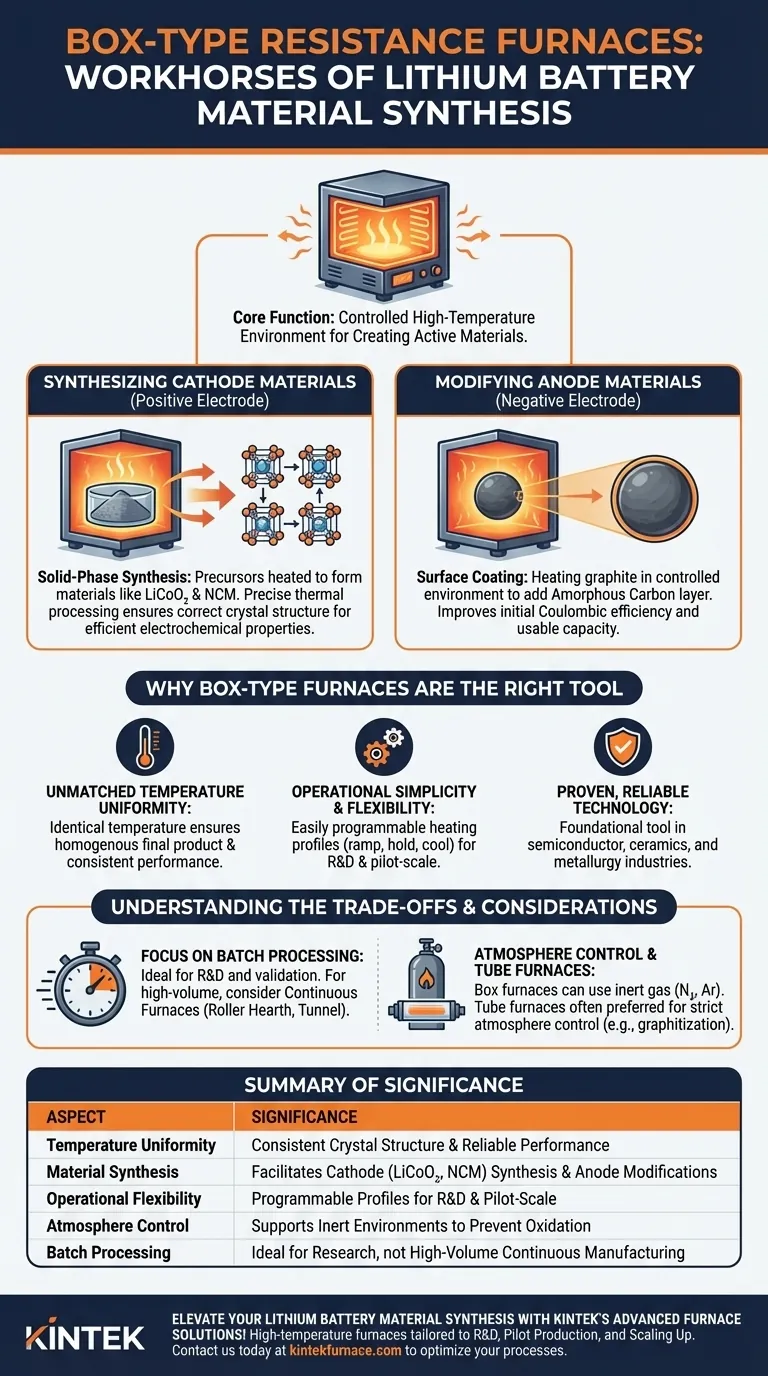

Les fours à résistance de type boîte jouent un rôle essentiel dans la synthèse des matériaux des batteries au lithium en fournissant des environnements contrôlés à haute température, essentiels à la production de matériaux d'électrodes à haute performance.Ces fours permettent une synthèse précise des matériaux d'électrodes positives comme le LiCoO₂ et les composés ternaires NCM, tout en facilitant les modifications de surface des matériaux d'électrodes négatives afin d'améliorer les performances des batteries.Leurs chambres scellées, leurs systèmes de gaz inertes et leurs contrôles de température avancés garantissent la prévention de l'oxydation, la pureté des matériaux et l'efficacité énergétique - des facteurs clés pour le développement de batteries lithium-ion fiables.La capacité des fours à maintenir des conditions atmosphériques constantes les rend indispensables pour obtenir les propriétés matérielles et l'intégrité structurelle souhaitées dans la fabrication des batteries.

Explication des points clés :

-

Synthèse en phase solide à haute température

- Essentielle pour la synthèse de matériaux cathodiques (par exemple, LiCoO₂, matériaux ternaires NCM) par le biais de réactions thermiques contrôlées.

- Permet la formation d'une structure cristalline uniforme, essentielle pour la capacité et la durée de vie des batteries.

-

Modification de l'électrode négative

- Recouvre les surfaces de graphite de couches de carbone amorphe pour améliorer l'efficacité coulombienne initiale.

- Réduit les réactions secondaires avec les électrolytes, améliorant ainsi la stabilité de la batterie.

-

Contrôle de l'atmosphère pour la prévention de l'oxydation

- Chambres étanches et systèmes de gaz inertes (comme les fours à cornue sous atmosphère) fours à cornue sous atmosphère ) empêchent la dégradation des matériaux pendant le traitement à haute température.

- Essentiel pour maintenir la stœchiométrie dans les composés sensibles à l'oxygène tels que les oxydes de lithium et de nickel.

-

Composants clés et leur rôle

- Éléments de chauffage:Assurer une uniformité de température précise (±1°C) pour des propriétés de matériaux constantes.

- Systèmes d'alimentation en gaz:Maintenir des atmosphères réductrices/inertes (par exemple, N₂, Ar) pour contrôler les voies de réaction.

- Filtration des gaz d'échappement:Élimine les sous-produits sans contaminer l'espace de travail.

-

Avantages opérationnels

- Efficacité énergétique:Minimise les traitements post-synthèse en obtenant les propriétés cibles du matériau en une seule étape.

- Caractéristiques de sécurité:Les alarmes de surchauffe et la protection contre les fuites réduisent les risques opérationnels.

-

Impact sur les performances des batteries

- Influence directe sur la morphologie des particules et l'activité électrochimique des matériaux synthétisés.

- Permet la production évolutive de matériaux de haute pureté contenant moins d'impuretés que les fours à ciel ouvert.

Avez-vous réfléchi à la manière dont de subtiles variations dans les profils de température des fours pourraient affecter la stabilité électrochimique des matériaux des batteries finales ?Cet équipement illustre la manière dont les technologies de traitement thermique industriel permettent discrètement des avancées dans le domaine du stockage de l'énergie.

Tableau récapitulatif :

| Fonction clé | Impact sur les matériaux pour batteries |

|---|---|

| Synthèse en phase solide à haute température | Permet une structure cristalline uniforme dans les matériaux cathodiques (LiCoO₂, NCM) pour une meilleure capacité et durée de vie. |

| Modification de l'électrode négative | Améliore la stabilité de la surface du graphite et réduit les réactions secondaires de l'électrolyte |

| Contrôle de l'atmosphère | Empêche l'oxydation, maintient la stœchiométrie dans les composés sensibles à l'oxygène |

| Efficacité énergétique | Obtention des propriétés cibles du matériau en une seule étape, ce qui réduit les opérations de post-traitement |

| Caractéristiques de sécurité | Les alarmes de surchauffe et la protection contre les fuites de gaz garantissent des opérations sûres. |

Améliorez la synthèse de vos matériaux de batteries au lithium avec les fours à caisson avancés de KINTEK !

Nos fours à résistance conçus avec précision offrent un contrôle de la température inégalé (±1°C), des systèmes d'atmosphère inerte et une personnalisation approfondie pour répondre à vos besoins uniques en matière de recherche ou de production.Qu'il s'agisse de synthétiser des cathodes à haute capacité ou d'optimiser les revêtements d'anodes, la R&D et la fabrication en interne de KINTEK garantissent des solutions fiables et évolutives.

Contactez nos experts dès aujourd'hui

pour discuter de la façon dont nos fours peuvent améliorer les performances des matériaux de vos batteries !

Produits que vous pourriez rechercher :

Explorer les fenêtres d'observation compatibles avec le vide pour la surveillance des processus

Vannes à vide de haute précision pour le contrôle des gaz inertes

Systèmes PECVD avancés pour la modification de la surface des électrodes

Traversées sous ultra-vide pour des mesures électriques sensibles

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que l'entretien préventif d'un four ? Une stratégie proactive pour des performances optimales

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Débloquez la décomposition thermique précise

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus